摘要:压铸车间生产管理信息化系统作为一项可以实时监控压铸现场设备生产数据的技术在压铸领域得到了广泛的应用。该系统运用B/S模式,并将采集程序(客户端程序)和网络数据库相结合,建立一种通过浏览器便可对压铸车间进行远程实时管理的系统。压铸车间生产管理系统有利于提高生产管理水平,通过该系统管理人员可以在任何地方监控车间的生产情况,并且在一台电脑上可以监控多台压铸机生产状态。

关键词:压铸;生产管理;远程监控;数据库

1.生产管理信息化系统方案

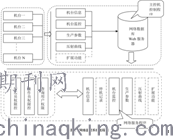

压铸机远程监控系统是通过网络将多台压铸机连接到一台主控服务器上,通过在这台服务器上运行我们的网络监控软件,就可以实时地监控每台压铸机的生产状况,(如:查看每次压射的压射曲线,多个生产参数,以及开机时间,生产数量,合格率,产品名称,模具名称,停机记录,生产异常报警等)。同时还可以对各种压射参数进行SPC统计分析,并保存大容量的历史数据供客户进行生产管理,品质管理,工艺分析使用。通过将这些数据实时写入到网络数据库中,就可以实现机器信息的共享(企业各个部门可以通过公司内部网查询机器的各种数据,通过连接互联网,也可实现远程监控)。整体网络监控系统流程图如下:

2.生产管理信息化系统的设计与实现

2.1系统网络架构设计

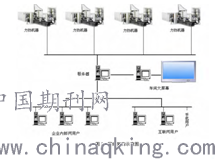

车间内西门子工业控制计算机与监控服务器通过工业以太网进行通讯,采用TCP/IP网络通信协议。车间内工控机配有标准以太网接口使得其成为工业以太网的一个节点,并与工业以太网交换机连接,从而建立监控层与现场控制层的访问通道。整个系统由网络服务器(现场服务器和数据库服务器构成)+力劲机台(带IPC)+工业以太网构成的分布式监控系统,组成一个100M总线型的树形主网。其系统网络架构示意图如图2:

2.2系统网络数据通信

西门子提供的OPC服务器配置了西门子控制设备与第三方上位机的数据交换通道,使得第三方应用程序通过OPC服务器的通信获取PLC底层数据,其采用国际通用的OPC标准进行开发。在本系统中,车间内Win-RTX软PLC与监控计算机采用OPC技术进行通信,Win-RTX在工控机上构建SIMATICNETOPC服务器,作为数据中转站。并在工控机的人机界面上添加网络组件,实现网络通信功能,将数据传送给服务器端的MYSQL数据库。同时在网络服务器上运行编写好的网络监控程序(即网络服务端程序),便可实现网络监控功能。

2.3系统网络功能设计

2.3.1网页程序设计简介

在该系统中使用了my.css文件定义系统中各种网页元素的样式风格。jquery语言是一个Javascript的框架,即Javascript语言的封装,用于网页内容的控制和交互。在本系统中所有的逻辑处理、交互处理都是用jquery编写。php语言是一种在服务器端执行的脚本语言,语言的风格类似于C语言。php是快速创建动态Web站点的强大服务器端脚本编程技术,并且是自由软件(属于开源代码)。随着新人的加入使php发展速度很快,其支持数种主流Web服务器且具有良好的跨平台性。在本系统中php主要在js中被调用并用于读取mysql数据库,将读取的数据以xml方式传回给js显示于页面

2.3.2网页功能技术简介

本监控系统主要以设备联网的模式,对车间内压铸机的运行情况进行远程监控,同时通过设备数据的读取与分析获得相关的生产数据。远程网络监控系统可以实时读取并获得相关的设备运行数据,通过远程计算机终端实时查看设备的运行情况。其主要网页功能包括:

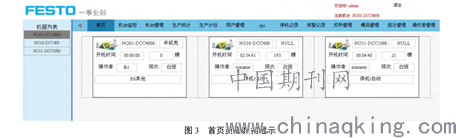

1)首页:实时显示每台机器的生产状态,主要有:当前状态图、机台名称、产品料号、开机时间、压射模数、操作者、班次、当前状态等。

2)生产统计:生产过程数据主要包括:产品的名称、产品压铸数量信息、合格品数量等与生产有关的数据,以及产品生产日期数据和操作人员的数据。

3)生产计划:人工编制生产计划,按照生产规则(生产节拍、班次)制定每台机器与每班次的生产压铸作业计划。根据人工输入的计划生产数,以及实际统计的生产数,计算得到机器生产的计划达成率,实现对于产品的精细化管理,提高企业精益化管理水平。

4)spc页面:实时监控机台每模的生产参数,主要包括:低速、高速、起速点、铸造压力、生产周期、料柄厚度、压射总行程、压射总时间等。

5)停机记录:实时监控每台机器的停机记录,主要包括:机器的停机开始时间、停机结束时间、停机时间以及停机的原因,并配有饼状图显示分析功能。

6)投料管理:人工编制原材料投放计划,根据人工输入的计划生产数、压射废品率、后加工废品率、原材料损耗率计算得到投料数量。同时根据现场操作人员的实际投料操作,人工编制操作人员投放原材料的型号、投放日期、操作者姓名、以及原材料数量等,统计实际投料的百分比并以饼状图形式显示。实现投放计划的执行结果的实施汇报。

7)模具管理:压铸模具基础数据的管理,可人工输入将每套模具的设计生命周期信息,系统根据人工输入的压铸模具设计寿命周期信息,再根据实际统计的压铸模具加工数量进行压铸模具寿命预警,提醒操作或管理人员进行压铸模具更换,防止压铸模具事故造成的生产停线、料废。通过实际生产统计,获得压铸模具异常记录、压铸模具更换记录、压铸模具累计压铸数量等,并将统计的数据显示于网页。可进行查询功能,方便管理人员分析。

2.3.3现场远程视频监控技术

该系统配置IP网络摄像机,对生产设备实施24小时不间断的监控,管理人员可通过监控视频查看现场生产状况。设备管理人员和生产调度人员在企业的办公计算机上可以得到车间的实施操作运行画面,以便与协调管理或处理现场出现的各种问题。并可了解员工工作情况,加强员工考勤治理,提高工作效率。

2.3.4现场目视监控系统技术

现场目视监控系统主要由服务器、远程监控看板、LED显示屏等组成。显示数据主要包括:压铸机编号,产品名称,当前班次,单件循环时间,持续时间,压铸数量,压铸机状态(自动循环,手动,停机(停机原因))。除此数据之外,若机器处于停机状态,还显示该台机器的停机开始时间,可实时监控机器的停机原因及停机的时间,方便有关负责人及时处理机器非正常停机的故障,减少设备停线时间,提高设备利用率。

3.系统实际运行

完成系统设计、监控界面以及网页页面开发后,将服务器与车间现场的压铸机控制器通过网络连接,可实现网络节点间的数据交换。监控系统可实时监控车间内各台压铸机的运行状态,对机器生产的SPC数据和停机信息进行记录并显示,并可对每班次的生产信息进行数据库记录并自动生产excel表格报表。

结束语:

本系统通过网络通信,实现了不同设备、系统之间的数据交换,并将数据传输到服务器端的数据库中,以网页的形式将数据显示。对压铸车间实施远程网络监控,对于网络化制作的具体实施有着重要的意义。本系统开发后经测试,系统运行稳定可靠,并在压铸企业车间现场应用,达到了预期的效果和设计要求,可实现压铸机的监控和集中管理,大大提高压铸机的管理效率,具有良好的应用前景。

参考文献

[1]宋才飞.中国压铸行业现状及发展趋势[J].特种铸造及有色合金2014.12

[2]尹悦来,郭雨波.工业控制计算机在压铸机上的应用专刊.2015.06

[3]李林瑛.网络远程监控与控制系统的研究与应用.成都理工大学2016.02

论文作者:黄毅

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/22

标签:压铸论文; 车间论文; 数据论文; 系统论文; 网络论文; 机器论文; 模具论文; 《基层建设》2017年第24期论文;