摘要:冲孔灌注桩施工工序复杂,技术要求较高,施工难度大。为了保证工程的施工质量,防止断桩等重大质量事故的发生,做好施工中的质量控制至关重要。本文结合工程实例,介绍了复杂地质环境下冲孔灌注桩施工工艺及流程,对施工中常见的质量问题及其相应的处理措施进行了探讨,以期能为冲孔灌注桩的施工提供有益的参考。

关键词:冲孔灌注桩;施工工艺;质量问题;处理措施

引言

目前,桩基础已广泛应用到各类建筑工程当中,而冲孔灌注桩是目前各类建筑工程桩基础中常见的基础形式之一,因其具有设备简单、操作方便、单桩承载力高、适应各种地质条件和不同规模的建筑物、对周围环境及邻近建筑物影响小等优点,而得到了广泛的应用。但是,在冲孔灌注桩施工中,由于操作规范性、施工地质、工程隐蔽性等特点,往往会导致工程质量问题出现,因此这就需要施工人员认真分析问题原因,采取针对性的措施进行处理。

1 工程概况

本工程基础采用冲孔混凝土灌注桩基础,桩基安全等级为甲级,冲孔灌注桩共有350根。工程地质条件复杂,孔深最深为42.18m,最浅为4.67m。混凝土采用C35水下混凝土浇筑。本工程±0.000设计标高相当于黄海高程61.00m。

2 地质条件

(1)填石层:层厚1.80~7.30m。灰黄、灰色,稍湿,结构松散,块径多为20.0~50.0cm,充填为碎石及少许砂粒。

(2)填土层:层厚0.30~12.90m。灰黄、灰色,稍湿,以松散状态为主,主要为碎石及砂粒,含花岗岩风化块石。

(3)全风化花岗岩层:厚度0.60~2.80m。褐黄、浅黄色,主要矿物成分为长石、石英及云母等。

(4)全风化辉绿岩层:厚度4.7~5.2m。褐灰、褐黄色,主要矿物成分为长石、辉绿石等。

(5)散体状强风化花岗岩层:厚度0.60~1.90m。褐黄、浅黄色,主要矿物成分为长石、石英及云母等。

(6)散体状强风化辉绿岩层:厚度1.00~2.30m。褐灰、褐黄色,主要矿物成分为长石、辉绿岩等。

(7)碎裂状强风化花岗岩层:厚度0.40~13.40m。褐黄、浅黄色,主要矿物成分为长石、石英及云母等。

(8)碎裂状强风化辉绿岩层:厚度1.70~15.40m。灰褐、褐黄色,主要矿物成分为长石、辉绿石等。

(9)中~微风化花岗岩层:揭露最大层厚11.00m,多呈褐黄、灰黄色。为较硬岩~坚硬岩、中粒结构,块状构造。主要矿物成分为长石、石英及云母等。

(10)中风化辉绿岩层:揭露最大层厚7.80m。褐灰、灰绿色,主要矿物成分为长石、辉绿石等。

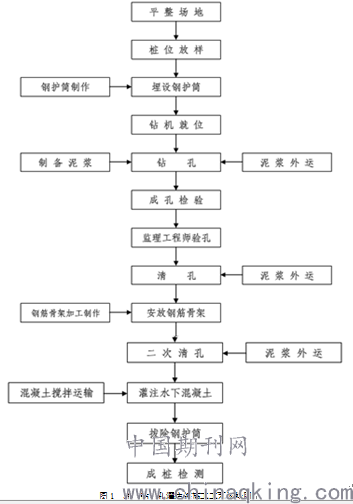

3 具体的桩基施工工艺及流程

桩基工程的施工要与工程施工的气候、地质、环境以及施工组织情况相结合,并且严格遵照相关国家和行业标准来进行。图1为具体的冲(钻)孔灌注桩施工工艺流程。

4 冲孔灌注桩施工中常见的质量问题和处理措施

影响冲孔灌注桩施工的因素有地质环境、天气情况、施工技术、护孔工艺等。在施工中,受到各方面因素的影响,工程不可避免地面临着出现质量问题的风险,而冲孔灌注桩施工属于隐蔽环节,施工的过程很难直接观测与监督。

在冲孔灌注桩施工中,经常会出现包括护筒冒水、漏浆,坍孔、孔道倾斜或偏移、缩孔、沉渣厚、卡管、钢筋笼上浮、导管漏水、断桩等在内的质量问题。

4.1 护筒冒水、漏浆

问题描述:如果不及时处理冲孔施工过程中出现护筒冒水、漏浆等问题,那么会引发地基下沉,护筒倾斜和移位,冲孔偏斜等一系列更严重的问题,并且有可能还会导致无法进行施工。

原因分析:当进行埋设护筒工作时,周围填土的密实度不够;在钻头起落的时候,触碰到了护筒,并出现了移动。

4.2 孔道倾斜

问题描述:出现在冲击成孔过程中的孔道倾斜现象。

原因分析:部分作业人员为了加快速度,并将进尺提高,

从而在冲孔过程中,不考虑实际的地质情况,一概采用大冲程,这样做很容易使孔道出现偏斜的现象。冲击成孔的原理是,通过冲击锤的重力作用来形成成孔,因此只要选择合理的冲击锤的冲程,就可以杜绝孔道发生倾斜的现象。

采取的措施:应用全站仪进行每5.0m一测偏,找出偏斜的起点,进行毛石填充进行纠偏,填入毛石的高度应高于经全站仪找出偏起点的1.0米以上,然后进行纠偏,反复进行直至垂直度符合设计要求为止。

4.3 缩孔

问题描述:个别灌注桩成孔后孔内局部段出现孔径小于设计孔径现象。

原因分析:塑性土的膨胀。

预防及处理措施:采用优质泥浆,降低失水量;成孔时,加大泵量,加快成孔速度,在成孔一段时间内,孔壁形成泥皮,则孔壁不会渗水,亦不会引起膨胀。另在导正器外侧焊接一定数量的合金刀片,在冲进或起冲时起到扫孔作用。用上下反复扫孔的办法来扩大孔径。

4.4 卡管

问题描述:用导管进行水中灌注混凝土过程中,无法继续进行的现象。

原因分析:①主要是混凝土坍落度过小和混凝土灌注时间间隔过长超过混凝土初凝时间;②初灌时,隔水栓(球塞)堵管。③混凝土和易性、流动性差造成离析,混凝土中粗骨料粒径过大。④各种机械故障引起混凝土浇筑不连续,在导管中停留时间过长。

预防及处理措施:①在混凝土灌注时,加强对混凝土搅拌时间和混凝土坍落度的控制。②隔水栓(球塞)其直径应与导管内径相配,同时具有良好的隔水性能,保证顺利排出。③水下混凝土必须具备良好的和易性,配合比应通过实验室确定,坍落度宜控制在180±20mm之间;粗骨料的最大粒径不得大于导管直径和钢筋笼主筋最小净距的1/4,且应小于40mm;为改善混凝土的和易性和缓凝,水下混凝土宜掺外加剂。④在施工过程中,确保机械运转正常,避免机械事故的发生,快速连续浇筑,使混凝土与泥浆一直保持流动状态。⑤在浇筑的间隔时间里,不时提动导管,尽量延缓混凝土的初凝,这样可以有效防止卡管。

4.5 钢筋笼上浮

问题描述:在浇灌混凝土过程中,钢筋笼的位置高于设计位置

原因分析:①从一开始钢筋笼放置的位置就过高。②在浇筑混凝土过程中,进行提升导管操作时,由于导管挂住了钢筋,进而使钢筋笼出现了上升现象。③由于在混凝土中,导管的埋置深度太大,所以混凝土将钢筋笼拖顶上升。④当灌注混凝土进行到钢筋笼下方时进行提升导管操作,这个时候导管底端与钢筋笼只有1m左右的距离,而浇筑的混凝土自导管流出后会产生较大的冲击力,从而钢筋笼被推动上浮。⑤作业人员并没有按照少灌混凝土勤提导管的方式来进行操作,而是待灌入了很多混凝土时才猛提一次导管,进而使钢筋笼出现上浮。

预防及处理措施:①钢筋笼初始位置定位准确,并与孔口固定牢固。②加快混凝土灌注速度,缩短灌注时间,或掺外加剂,防止混凝土顶层进入钢筋笼时流动性变小,混凝土接近钢筋笼时,控制导管埋深在1.5~2.0m。③灌注混凝土过程中,随时掌握混凝土浇筑的标高及导管埋深,当混凝土埋过钢筋笼底端2~3m时,及时将导管提至钢筋笼底端以上。导管在混凝土面的埋置深度一般宜保持在2~4m,严禁把导管提出混凝土面。④应少灌混凝土勤提勤拆导管,缓缓提升导管。⑤当发生钢筋笼上浮时,立即停止灌注混凝土,并准确计算导管埋深和已浇混凝土面的标高,提升导管后再进行浇筑,上浮现象即消失。

4.6 导管漏水

问题描述:在浇筑混凝土过程中出现个别泥浆水进入导管现象。

原因分析:①作业人员在浇筑混凝土过程中,由于过量上提导管,使导管接头部位产生漏水等情况。②导管的初始混凝土灌入量较少或提升高度太大,而埋深不够,导致其泥浆水从导管底部的口内侵入。

4.7 断桩

问题描述:当混凝土在凝固之后并没有连续,冲洗液等疏松体及泥土进入到底部或中间进而形成了间断桩。

原因分析:①导管底端与孔底的距离太远,冲洗液稀释了混凝土,从而使水灰比增大,出现了混凝土不发生凝固的现象,最终这些未凝固的混凝土填充到了桩体与基岩之间。②冲洗液由于受到地下水活动的影响或导管密封不良,进而浸入混凝土当中,使水灰比增大,进而混凝土不凝体出现在桩身中段。③在浇筑混凝土过程中,由于过多的提升和起拔导管,使其露出在混凝土面上,又或者是因为停电、待料等原因,进而形成了夹渣,随后由于桩身中岩渣沉积成层,因此混凝土桩被上下分开。

预防及处理措施:①在成孔后,要进行认真清孔,一般是采用冲洗液清孔,冲孔时间应根据孔内沉渣情况而定,冲孔后要及时灌注混凝土,避免孔底沉渣超过规范规定。②混凝土浇筑过程中,随时控制混凝土面的标高和导管的埋深,提升导管要准确可靠,并严格遵守操作规程。③在地下水活动较大的地段,事先要用套管或水泥进行处理,止水成功后方可灌注混凝土。④确保导管的密封性,导管的拆卸长度应根据导管内外混凝土的上升高度而定,且不能起拔过多。⑥利用预先预埋的注浆导管或超声探测的探测管作通道,采用高压注浆对桩底进行补强。

5 桩基检测试验成果

经建设单位委托第三方有相应资质的检测单位对灌注桩桩身混凝土质量进行单桩竖向抗拔静载、单桩竖向抗压静载、超声波检测、低应变无损动测、钻孔取芯等试验,均符合设计及规范要求,桩基质量合格。

6 结语

总而言之,冲孔灌注桩作为建筑的施工重点,对整个工程的质量有重大的影响。从本工程施工中得到体会,要使冲孔灌注桩的质量达到设计要求,不出现质量事故,这就要求施工人员在桩基工程开工前做好各项施工准备工作,认真审查地质勘探资料和设计文件,在施工过程中抓好每一个施工环节,对常见的质量问题,需要提前做好预控措施,发现问题应及时处理,消除事故隐患,只有这样才能切实保证工程的施工质量。

参考文献:

[1] 陈森韬.冲孔灌注桩施工过程中的质量控制[J].新建设:现代物业上旬刊.2011,10(7):272-273

[2] 陈俊杰.试论冲孔灌注桩的施工工艺与质量控制[J].河南建材.2015(2):64-66

[3] 孙伟.冲孔桩施工质量控制要点[J].工程技术:文摘版.2016(6):00235-00235

论文作者:黄拔萃

论文发表刊物:《基层建设》2017年第16期

论文发表时间:2017/10/16

标签:混凝土论文; 导管论文; 冲孔论文; 钢筋论文; 过程中论文; 长石论文; 矿物论文; 《基层建设》2017年第16期论文;