(南京中超新材料股份有限公司 江苏南京 211301)

摘要:导体屏蔽层和绝缘屏蔽层统称为半导电屏蔽层,分布在绝缘层内外两侧,能够缓和电缆内部的电场应力集中,均匀绝缘层表面电场应力分布,改善电缆内部电场的径向分布以提高电缆的电气强度,延长电缆的使用寿命。从改善电缆长期运行能力的电气性能及安全性能考虑,现代电缆结构和工艺中要求导体屏蔽层应是粘接型的,而绝缘屏蔽层则必须具备一定的可剥离性,并采用挤包工艺。

关键词:乙烯-醋酸乙烯酯橡胶;丁腈橡胶;中压电缆;半导电绝缘

前言

屏蔽层半导电绝缘屏蔽层胶料的基料必须是添加大量导电填料后,仍能保持良好的挤出工艺和机械性能的 高分子材料。由于半导电绝缘屏蔽层胶料与绝缘料采用共挤工艺,屏蔽 层 胶料与绝缘料应具有相近的加工温度。本研究以乙烯-醋酸乙烯酯橡胶(EVA)为绝缘屏蔽层胶料的基料,添加适量的低黏度丁腈橡胶(NBR),以提高半导电绝缘屏蔽层与绝缘层的可剥离性能。用导电炭黑为填料,研究制备综合性能符合中压电缆用的半导电绝缘屏蔽层胶料。

1 实验部分

1.1 主要原料丁腈橡胶(NBR,3604),兰州化学工业公司;乙烯-醋酸乙烯酯橡胶(EVA,421),日本三井化学;导电炭黑(VXC-72),美国卡博特公司;润滑剂A(由高分子脂肪酸皂、阴离子表面活性剂和载体组成),自制;微晶蜡(80#),中石化济南石化公司;硬脂酸锌、硅烷偶联剂、防老剂 RD、硫化剂DCP、硫化促进剂TAC,国药集团化学试剂有限公司。

1.2 基本配方

EVA421用量为80份(质量分数,下同);NBR3604用量为20份;导电炭黑为变量;微晶蜡用量为3份;硬脂酸锌为变量;润滑剂 A为变量;硅烷偶联剂用量 为1.5份;防老剂RD用量为2.5份;硫化剂 DCP为变量;硫化促进剂 TAC用量为1份。

1.3 中压电缆用的半导电绝缘屏蔽层胶料的制备密炼机预热至80℃左右,加入基料NBR和 EVA 塑 炼1min,依次加入硬脂酸锌、微晶蜡、润滑剂 A、防老剂RD、特定量的导电炭黑和硅烷偶联剂,混炼4min,加入剩余导电炭黑,混炼2min,最后加入硫化剂 DCP和硫化促进剂TAC,继续混炼一定时间后排胶。排出的胶料用开炼机薄通3次,调 节 辊距至4mm 下 片。混炼胶用平板硫化仪硫化,硫化条件为180℃×12MPa×15min,即制得中压电缆用的半导电绝 缘 屏蔽层胶料。

2 结果与讨论

2.1 导电炭黑用量对半导电绝缘屏蔽层胶料性能的影响

半导电绝缘屏蔽层胶料的体积电阻率随着导电炭黑添加量的增加先急剧下降后缓慢升高,当导电炭黑用量为45份时,半导电绝缘屏蔽层胶料的体积电阻率达到最低为21Ω.cm,而半导电绝缘屏蔽层胶料的拉伸强度随着导电炭黑添加量的增加呈现先增大后微微减小的趋势。这是因为导电炭黑作为导电介质混入胶料中,只有胶料中的导电炭黑粒子形成连锁结构或导电炭黑粒子间的距离小于1nm时,导电炭黑粒子表面的Π电子才能在电场的作用下形成导电通道,并传导电流。当导电炭黑添加量增加时,胶料中的导电炭黑粒子逐渐形成导电通道,胶料导电性能提高,体积电阻率下降。另外,导电炭黑本身也是一种补强剂,适量添加有助于提高胶料的拉伸强度。但是当导电炭黑添加过量时,易在混炼胶中团聚,不仅造成分散不均,使拉伸强度缓慢下降,而且也不利于炭黑粒子连锁结构的形成,从而导致胶料的导电性能下降,体积电阻率增大。半导电绝缘屏蔽,半导电绝缘屏蔽层胶料的体积电阻率随着导电炭黑添加量的增加先急剧下降后缓慢升高,当导电炭黑用量为45份时,半导电绝缘屏蔽层胶料的体积电阻率达到最低为21Ω.cm,而半导电绝缘屏蔽层胶料的拉伸强度随着导电炭黑添加量的增加呈现先增大后微微减小的趋势。这是因为导电炭黑作为导电介质混入胶料中,只有胶料中的导电炭黑粒子形成连锁结构或导电炭黑粒子间的距离小于1nm时,导电炭黑粒子表面的Π电子才能在电场的作用下形成导电通道,并传导电流。当导电炭黑添加量增加时,胶料中的导电炭黑粒子逐渐形成导电通道,胶料导电性能提高,体积电阻率下降。另外,导电炭黑本身也是一种补强剂,适量添加有助于提高胶料的拉伸强度。但是当导电炭黑添加过量时,易在混炼胶中团聚,不仅造成分散不均,使拉伸强度缓慢下降,而且也不利于炭黑粒子连锁结构的形成,从而导致胶料的导电性能下降,体积电阻率增大。半导电绝缘屏蔽断裂伸长率减小。这是因为经热空气老化后,胶料的硫化程度适当提高,胶料的交联度提高所致。综合考虑绝缘屏蔽层胶料的导电性能、加工性能、成缆性能和成本,导电炭黑的添加量为45份为宜。

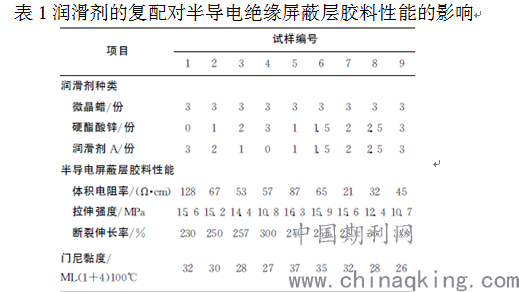

2.2 润滑剂的复配对半导电绝缘屏蔽层胶料性能的影响

在生产加工中加入适当种类和用量的润滑剂,不但能促进导电炭黑在胶料中的均匀分散,而且能达到降低胶料黏度、提高流动性的目的。润滑剂的复配对半导电绝缘屏蔽层胶料性能的影响见表1。

配方中所使用的润滑剂为3种,其中微晶蜡定量为3份,硬脂酸锌与自制的润滑剂A进行复配。从表2中样品1、样品样品3和样品4的性能可知,硬脂酸锌的润滑效果要优于润滑剂A;而样品5、样品6、样品7、样品8和样品9随着润滑剂总添加量的增加,半导电绝缘屏蔽层胶料的体积电阻率先降低至最小值21Ω•cm,然后再逐渐增大。这主要是因为适量润滑剂的加入,可浸润导电炭黑粒子,降低导电炭黑粒子的内聚能,有利于导电炭黑均匀分散并形成导电通道,进而提高胶料的导电性能。

2.3 硫化剂用量对半导电绝缘屏蔽层胶料性能的影响

不同DCP用量对半导电绝缘屏蔽层胶料性能的影响见表2。从表2可知,随着硫化剂DCP用量的增加,胶料的体积电阻率呈先减小后增大的趋势,当DCP用量为3份时,体积电阻率达到最小值21Ω.cm。这是因为当DCP由1.5份增加到3份时,胶料的交联密度增加,导电网络更加致密。但随着DCP用量的继续增加,胶料的交联密度不断提高,胶料中橡胶分子交联形成的无规网络阻碍了导电炭黑粒子之间的相互接触以及炭黑的进一步运动,破坏了导电网络的结构,致使胶料导电性能下降;另外,硫化剂DCP在硫化温度下分解也产生自由基,一部分被用来引发交联反应,剩余的可与炭黑中的自由基结合,从而使胶料中的载流子数目减小,降低了胶料的导电性能。

.png)

由表2还可以看出,随着硫化剂用量的增加,胶料的拉伸强度和邵尔A 硬度都有不同程度的提高,断裂伸长率下降。

胶料经热空气老化后,交联密度适度增大,表现为拉伸强度增加,断裂伸长率减小。

2.4 加料顺序对半导电绝缘屏蔽层胶料性能的影响根据生产经验设计了3种不同的加料顺序:方案1:基料,润滑剂,防老剂,全部炭黑和偶联剂,硫化剂,硫化促进剂;方案2:基料,润滑剂,防老剂,1/2炭黑和偶联剂,1/2炭黑,硫化剂,硫化促进剂;方案3:基料,润滑剂,防老剂,2/3炭黑和偶联剂,1/3炭黑,硫化剂,硫化促进剂。

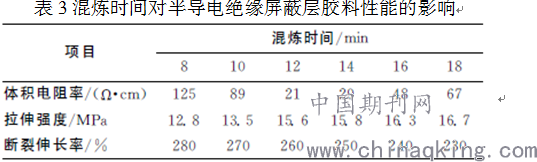

2.5 混炼时间对半导电绝缘屏蔽层胶料性能的影响混炼时间对半导电绝缘屏蔽层胶料性能的影响见表3。

从表3可知,当混炼时间小于12min时,胶料的体积电阻率随着混炼时间的延长而减小,继续混炼超过12min时,胶料的体积电阻率又随着混炼时间的延长而上升。而随着混炼时间的增加,胶料的拉伸强度持续增大、断裂伸长率不断减小。综合考虑,胶料的混炼时间不宜过长,应选择12min为宜。

3 结论

(1)当导电炭黑用量为45份、3种润滑剂(微晶蜡、硬脂酸锌和润滑剂A)质量配合比为3∶2∶2、硫化剂DCP用量为3份时,制得的半导电绝缘屏蔽层胶料的体积电阻率最小为21Ω.cm,拉伸强度为15.6MPa,断裂伸长率为260%,门尼黏度为32,邵氏硬度为78,综合性能最好。

(2)密炼机混炼胶料时,导电炭黑分批定量加入,混炼时间为12min,密炼机转子转速为40r/min,有利于导电炭黑均匀分散,形成较为完善的导电网络通道,不但能提高胶料的导电性能,而且能改善胶料的拉伸强度。半导电绝缘屏蔽层胶料工艺性能稳定,能满足中压电缆对绝缘屏蔽层胶料的性能要求,具有较好的市场前景。

参考文献:

[1]方也.新型中高压半导电屏蔽料的制备与性能研究[D].北京:北京化工大学,2012.

[2]廖海生,陈玉琼,周荣锋,等.CB含量与混炼时间对CB/PP复合材料性能的影响[J].塑料工业,2011,39(4):74-78.

论文作者:刘超

论文发表刊物:《电力设备》2017年第18期

论文发表时间:2017/11/6

标签:胶料论文; 屏蔽论文; 炭黑论文; 混炼论文; 性能论文; 用量论文; 润滑剂论文; 《电力设备》2017年第18期论文;