(1.航空工业哈飞飞机设计研究所,黑龙江省 哈尔滨市 150066;

2.航空工业哈尔滨通用飞机工业有限责任公司,黑龙江省 哈尔滨市 150066)

摘要:飞机数字化设计技术的实施可以缩短生产周期,降低生产成本,提高产品的质量。通过数字化设计进行Y12F型飞机液压管路的优化可有效的减少管路装配难度,提高装配的效率,并能够将分段管路整合优化,同时有效的减轻液压系统的重量。

关键词:数字化;液压系统;管路优化

一、概述

液压管路是液压系统能量传输的重要部件,Y12F型飞机的液压管路由不锈钢导管、聚四氟乙烯软管、橡胶软管构成。主要为起落架收放、刹车、前轮转弯等功能提供能源,各部件位于全机各处,管路敷设也需要到连接机身各处。在敷设过程中除了有效连接各部件外还需要考虑不能与其它系统产生干涉及系统的散热性能。这样就会产生了管路冗长、绕行的问题,并且给装配及维护带来不便。Y12F型机液压系统不锈钢管路选用Z2CN1810材料,具有较高的抗氧化性和耐腐蚀性,并具有较高的强度,用于机上液压系统压力油及回油的传输。聚四氟乙烯软管具有耐高温、液阻小、化学性能稳定、使用寿命长等特点,一般使用在两连接点间有较大的相对位移的连接,或用于导管受热、受载时的变形补偿,在Y12F型机液压系统中用于起落架收放部位的连接。橡胶软管由棉线织物配合内层橡胶组成,用于连接不锈钢导管与液压油箱,同时起到消除系统压力脉动的作用。管路系统敷设在包括机翼、发动机防火墙后、机身内外、起落架舱内等全机的各个部位,总长度达到约85.2米,其工作环境比较残酷,包括高温区、高振动区、外露部位等。

二、液压系统管路优化原则

随着飞机飞行速度的不断提高,飞行高度的增加,作动部位的增多,液压系统功率的增大,将导致在管路内的工作介质压力升高、流量增大及工作温度的上升,这给管路系统的设计带来难度。在系统设计及优化中要使管路系统达到可靠性高、维修性好、重量轻、寿命长的目的,应遵循以下原则。

1、管路优化应满足液压系统的设计方案及功能要求,导管材料和壁厚的选择应与其工作压力、介质流量相适应,既要有足够的强度又要使系统重量最轻。Y12F型机液压系统额定压力为14Mpa,额定流量为18L/min,根据设计方案及功能要求,需要传输管路选取G6×0.5、G8×0.6、G12×1三种规格的不锈钢导管,以满足系统要求。

2、导管的选用应与其使用环境相适应。高温区、高振动区、常拆卸及外漏部位应采用不锈钢导管或对聚四氟乙烯导管进行防护。导管的间隙及导管的支撑形式应与其工作条件相一致。Y12F型机液压系统泵源由发动机驱动,部分连接管路设置在发动机防火墙后,属于高温高振动区域,系统选取不锈钢导管结合带防火护套的聚四氟乙烯软管进行连接。

3、导管与其连接的接头材料及连接形式相适应,使导管组件具有良好的密封性、抗振动性和耐疲劳性能,提高其使用寿命。并且在管路设计中尽可能采用永久接头和少分段。在可拆卸接头部位应保证较好的可达性和足够的操作空间。Y12F型机液压系统管路连接选用记忆合金接头的永久性连接方式配合传统无扩口接头连接,但在设计过程中考虑接可达性和操作空间,部分导管的分段较多。

三、技术方案及性能指标

3.1取消机翼内及发动机附近液压管路

机翼内液压管路设计关系到管路制造、安装装配的难易程度,关系到与结构、其他系统机械接口的合理性,更涉及到安全问题等。在设计敷设的过程中要考虑到机翼变形、机翼油箱防爆等因素。而且机翼分布系统众多,可布置空间狭小,可操作性差,给装配工作带来困难。改变液压泵及油箱位置,给该区别管路的优化带来便利。取消机翼内及相关管路,达到优化管路,减少装配维护工作量及减重的目的。

3.2优化接头位置及导管分段整合

Y12F型机液压系统初始设计中考虑到安装及避让结构或其他系统的目的,在管路连接接头位置选择和导管分段时有一定的不合理性,如结构铆接部分内存在接头。利用数字化管路装配技术将接头位置调整,平移至结构铆接框外,并将可整合的导管进行合并。

3.3收放功能聚四氟乙烯软管优化

Y12F型机液压系统为起落架收放提供能源,起落架连接处采用聚四氟乙烯软管。由于更换效率更高的电动泵源,在不影响收放功能及速度的前提下,将聚四氟乙烯软管管径进行优化。

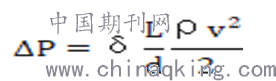

式中:∆P——管道内压降,Pa;

L——导管长度,m;

d——导管内径,m;

v——导管内液体平均流速,m/s;

ρ——油液密度,kg/m^3

δ——管道内液流摩擦阻力系数

经过计算,让起落架收放聚四氟乙烯软管内径由G8更改为G4,仍满足起落架收放要求。内径的更改,既达到减重的目的又降低软管装配时的应力,降低安装难度。

四、液压管路数字化装配中存在的问题及解决方法

4.1 液压导管回弹问题

液压导管数字化加工过程中导管回弹是存在的最大的困难,应用数字模型中的几何特征和空间坐标位置,用数控弯管机可以准确快速的加工出产品,虽然缩短了工艺准备周期,使产品加工快速成形,节约了时间和人力成本,但这样制造出的导管存在比较严重的回弹问题,与数字模型存在一定的误差,误差积累导致在装配车间的安装困难。

实际加工过程中,工艺部门应根据导管的具体材料增加加工精度,对加工的导管留有一定的加工余量。

4.2 数字化技术应用规模小

数字化技术应用的规模较小,还未实现一个完整型号的全面数字化也是实际应用过程中存在的问题。飞机整体在设计、零部件生产、装配的过程中未能在数字化技术应用方面实现新的突破,导致飞机的制造成本居高不下。

飞机各个系统应做好协调,使用现代工程设计方法,加大使用力度,采用相关的数字化设计、制造技术。

4.3 装配车间实施、协调困难

目前,飞机在装配技术方面,虽然局部采用数字化技术,如在协调方式上采用了数字量传递方法,单模拟量传递仍然是当前飞机制造的主要协调方法;仍主要采用串行模式,局部的采用数字化,模式未实现根本的改变;另外,装配车间未使用专业的数字化装配工装、工具,给实际装配带来困难;装配工人对数字化装配过程不熟悉,也给装配过程带来困难。

装配车间应该对装配工人加大培训力度,了解应用数字化装配;各系统采用数字量传递方法,增加专业的数字化装配工装、工具,配备如数字化装配电脑等专业的装配设备;采用专业的数字化测量、定位及监控设备等。

五、结论

现代产品开发设计要求有效地组织多学科的产品开发队伍,充分利用各种计算机辅助技术和工具并充分考虑产品设计开发的全过程,从而缩短产品开发周期,降低成本,提高产品质量,生产出满足用户需要的产品。数字化设计与制造技术是先进制造技术的基础。Y12F型飞机液压管路数字化装配的应用,改变目前仅基于二维图纸的设计方法,有效提高设计装配效率,飞机液压系统的设计装配周期缩短40%以上,大大的缩短飞机装配周期;节约研制成本比采用串行为主的装配方式节约30%-40%;适应市场竞争和满足不同用户需求,提高产品的技术创新能力,为新型号的研制奠定坚实的技术基础。

参考文献

[1]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践.西北工业大学出版社.2002年3月

论文作者:朱博1 韩磊2

论文发表刊物:《知识-力量》2019年5月下《知识-力量》2019年5月下

论文发表时间:2019/3/7

标签:管路论文; 导管论文; 液压系统论文; 软管论文; 起落架论文; 机翼论文; 技术论文; 《知识-力量》2019年5月下《知识-力量》2019年5月下论文;