摘要:近十几年来,随着我国经济的高速发展,汽车行业发展迅速,轿车逐渐进入家庭生活,成为大家出行的主要工具。目前,铝合金轮毂已代替铁制轮毂成为轿车的标配,当汽车厂商向大家推荐某款轿车时,必然会介绍到铝合金轮毂尺寸大小,外观好看,动感。在铝合金轮毂铸造生产过程中,会碰到许多铸造问题,通过现场生产技术人员的不断摸索,大部分均能得到解决。本文将介绍如何解决铝合金轮毂低压铸造过程中遇到的窗口冷斑问题。

关键词:铝合金铸造、轮毂、低压铸造

正文:

随着中国汽车工业的发展,汽车零部件产业从国外向国内转移,作为劳动密集型、高能耗产业,汽车铝合金轮毂的生产制造是最先转移到我国的行业之一。生产技术的不断提升和向前发展,目前中国已经成为全球最大的生产基地。根据行业协会统计的数据,2016年中国铝合金轮毂出口重量达到83.64万吨之多。

在铝合金轮毂低压铸造生产过程中,我们总会遇到这样那样的问题,导致产品出现缺陷,生产成本增加。目前,公司为客户开发的一款模具所生产的铝合金铸件遇到了铸件表面冷隔问题,这是一款复制模的产品,首模生产过程没有发现窗口冷隔问题。为了降低生产成本,提高材料利用率,此次开发复制模时将轮辐背面的补缩通道去掉了。由于铸件部分区域的体积变化,引起局部模具温度场发生变化,生产出的铸件窗口处出现了冷斑,如<图一>所示。这里是两股铝液交汇融合的区域,当铝液温度较低,铸造过程中就容易出现不良。由于产品外观为非加工面,而且表面需要喷漆处理,固表面冷隔需要安排生产工人打磨光顺后,铸件才符合要求。铸件表面的不良引出多余的工序,增加了生产成本,增大了经营风险,在激烈竞争的轮毂制造行业内是不能被客户接受的。

铸件窗口产生冷斑的原因是交汇处的铝液温度过低所导致的,如果提高铝液的填充温度,能够解决一部分冷斑问题,但会提高整个模具温度场,也有可能引发其他铸造缺陷的风险,而且高温铸造不利于提高生产节拍。所以,第一步尝试,通过改善模具保温措施,来提高发生缺陷区域的模具温度。<图二>是发生冷斑区域的模具保温情况,从图中可以看出,保温棉覆盖区域范围较小,保温层厚度薄,生产过程中模具温度散失比较快。<图三>所示为模具保温措施改善后的情况,增大了保温棉覆盖的区域及保温层厚度。通过再次铸造试制,窗口冷斑出现的情况有所改善,由原来的所有窗口表面均有冷斑,变成部分窗口有,但是出现冷斑的位置不固定,经常变换。

为了尽快找到最终的解决方案,此次对铸件首模和复制模生产的铸件进行切片处理,发生冷斑区域的铸件壁厚复制模比首模薄了0.8mm~1.4mm左右,如<图四>所示。由于首模和复制模的铸件壁厚在设计上并没有变更,翻查模具检验记录也显示模具制作符合图纸设计要求。经过内部讨论,决定对铸件壁厚不符处的模具型腔进行修改,人为增加产品加工面处(冷斑发生的对面)补偿壁厚1.2~1.5mm。

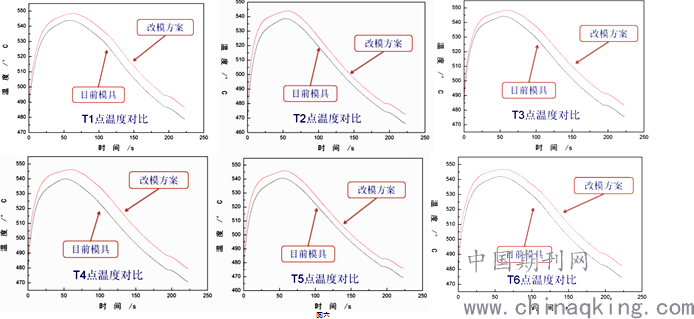

为了降低改模风险,模具实施修改前,先进行CAE铸造模拟分析,了解铸件冷斑处模具温度场的变化情况。首先,按目前模具状态和改模方案进行模拟方案的3D制作,分别导入至铸造模拟分析软件中,使用相同的模拟铸造工艺和软件参数设定进行模拟。为了精确对比模具温度的变化情况,在软件中设定了6个测温点T1~T6,这些测温点均位于发生冷斑的模具表层内5mm处,而且两种模拟方案中的测温点位置均一致,如<图五>所示。模拟铸造循环8次后,再对比各测温点的温度变化情况。<图六>分别为T1~T6模拟温度对比情况,从图中可以看出,按改模方案进行铸造模拟,发生冷隔位置的模具温度均提高8~10°左右。从铸造行业经验来看,局部模具温度的提高有助于消除铸件表面冷斑现象。有了模拟结果的支撑,改模方案得于实施。

模具修改完毕了,再次进行铸造试制验证。为了方便对比铸件表面冷斑改善的情况,此次生产,模具保温方案、铸造工艺均按模具修改前,保持不变。从铸件生产情况看,窗口表面冷斑现象已经完全消失,铸件窗口位置的切片显示,复制模通过修改型腔,人为增大铸件窗口补缩通道,铸件壁厚趋同于设计壁厚,也趋同于首模铸件壁厚。经过称重得知,复制模的铸件重量只比首模重30g左右,误差在允许范围内。<图七>为复制模修模后的铸件壁厚对比情况;<图八>为复制模修模后的铸件表面质量情况,冷斑已经完全消除。

总结,在低压铸造铝合金轮毂铸件生产过程中,当窗口较大,且辐条截面积较小时,在两股铝液交汇的窗口处容易产生表面冷斑现象。在本方案中,通过加强发生冷斑现象周围的模具保温措施,提高模具温度,减少充型过程中前端铝液热量散失,能够改善铸件表面质量。铸件窗口处的切片显示,当窗口发生表面冷斑时,即使在模具加工尺寸符合图纸要求的情况下,铸件壁厚也是比图纸设计壁厚小0.8~1.4mm左右,说明窗口周围的模具温度较低时,此处的铝液趋于同时凝固,凝固时间短,导致后续的铝液不能向前补缩。在人为增加窗口处铸件加工面的壁厚后,经过CAE铸造模拟分析结果显示窗口处的模具温度场提高了8°~10°左右。根据铸造行业经验可知,模温的提高有利于消除表面冷斑现象。模具经过改模后,再次上机铸造试制的铸件表面质量、切片壁厚、产品重量对比情况也与模拟铸造分析结果互相印证。

参考文献:

[1] 李魁盛 铸造工艺及原理[M] 北京:机械工业出版社,1988。

[2] 胡汉起 金属凝固原理[M] 北京:机械工业出版社,1997。

[3] 柳百成,荆涛 铸造工程的模拟仿真与质量控制[M] 北京:机械工业出版社,2001。

论文作者:吴概

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/28

标签:铸件论文; 模具论文; 轮毂论文; 窗口论文; 表面论文; 铝合金论文; 温度论文; 《基层建设》2017年第24期论文;