摘要:随着产品质量对自动控制测量、控制精确度要求的不断提高,使测量仪表在测量性能、精度,甚至测量原理方面发生了质的飞跃。由于测量方式和测量仪表的改变,特别是仪表通用性提高,仪表量程范围较大,而在化工、热电(汽包液位)等领域内的液位的测控中,大部分液位测量仪表的量程都需要迁移,按实际需要重新标定。文章就液位仪表迁移调试工艺要点及质量控制措施展开详细的分析和探讨。

关键词:液位仪表;迁移调试;工艺要点;质量控制

1迁移调试工艺特点

本工艺通过量程迁移调试,改变液位测量方式和量程,扩大了测量仪表适用范围,提高了仪表利用率,减少了仪表选型型号、减轻了仪表采购工作量,降低了仪表备件数量;保证了仪表的测量精度,降低了仪表的测量误差,向操作人员提供了可靠的测量、显示数据。

2迁移调试工艺原理

利用液体压强在液体连通器内的规则传递,通过压强与液位高度(Hh)的精确计算,使用相关的仪表校验调试设备,将变送器的出厂量程改变成满足工程实际需要的量程,使变送器的测量更趋于实际运行工况,达到精确测控的目的。

2.1容器内液体压强计算

P=ρ.g.h (3.1-1)

式中 P—液体压强;ρ— 被测液体密度;g —重力常数 9.8;h— 高度

2.2压强差(液位高度)测量计算

高度为h时,变送器上压强差ΔP=P1-P2=ρ1.g.h1 -ρ2.g.h2 (3.2-1)

2.3液位高度H与变送器输出电流mA的变化规律

I=K×Hx+4mA (式中 Hx—单位高度代表的mA值)

3工艺流程及操作要点

3.1远传式液位变送器的量程迁移调试

3.1.1密度差计算

由密度差产生的压差

ΔPΔρ=(ρ1-ρ2).g.H (4-1-1)

例:ρ1=0.87 ρ2=0.976 H=2m(即A、B之间的垂直距离)ΔPΔρ=(0.87-0.976)×9.8×2000=-2077.6Pa

3.1.2量程计算

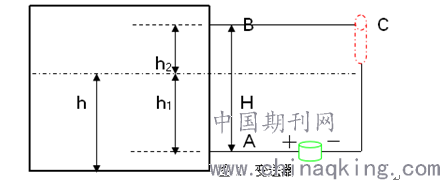

(1)变送器装于A点水平面

假设变送器出厂量程为0~20kPa,变送器与正压取压点在同一平面,正压室毛细管内硅油不对变送器正压室压力膜片产生压力,而负压毛细管内硅油对变送器负压室压力膜片产生ρ2.g.H 压力(此压力为恒定压力)

1)量程上限Hh(即满液位)

如图1 所示,当液位达到B点(即满液位)时,作用在变送器上的压强差为:ΔP=ρ1.g.H -ρ2.g.H=17.052-19.1296=-2.0776 KPa

即20mA对应的差压值为:-2.0776 KPa。

2)变送器量程下限HL

如图1 所示,当液位在A点时

作用在变送器上的压强差为:

ΔP=ρ1.g.H -ρ2.g.H=0-19.1296=-19.1296 KPa

即4mA对应的差压值为:-19.1296 KPa,所以变送器量程迁移后为:-19.1296kPa(4mA)~-2.0776 kPa(20mA)。

(2)变送器安装于B点水平面

变送器与负压取压点在同一平面(图1),负压室毛细管内硅油不对变送器负压室产生压力,而对正压室产生-ρ2.g.H 压力。

1)量程上限Hh

如图1所示,当液位达到B点(即满液位)时

作用在变送器正压室上的压强为:

P1=ρ1.g.H-ρ2.g.H=(0.87-0.976)×9.8×2000=-2.0776 KPa

ρ1.g.H为被测液体作用在变送器正压室上的压强,ρ2.g.H为毛细管内硅油作用在变送器正压室上的负压强,所以作用在变送器正压室上的压强是:(ρ1-ρ2).g.H

作用在变送器上的压强差为:

ΔP=(ρ1-ρ2).g.H -ρ2.g.H=-2.0776-0=-2.0776 kPa

即20mA对应的差压值为:-2.0776 kPa(变送器量程上限Hh)

2)变送器量程下限HL(即零液位)

如图1所示,当液位在A点(即零液位)时

作用在变送器上的压强差为:

ΔP=ρ1.g.H -ρ2.g.H=-19.1296-0=-19.1296 kPa

即4mA对应的差压值为:-19.1296 KPa(量程下限HL),所以变送器量程迁移后为:-19.1296 kPa(4mA)~-2.0776 kPa(20mA)。

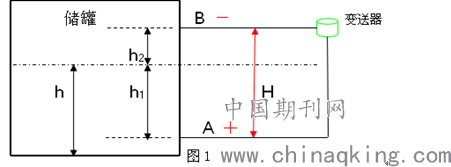

3.2导压管式差压液位变送器的量程迁移调试

3.2.1密度确认与空气排空

取与被测介质完全相同的液体,对集液灌、正负导压管进行长时加载,同时敲打导压管,保证集液灌、导压管内其他杂质、空气彻底排除。

3.2.2量程计算

假设变送器出厂量程为0~20kPa,ρ1=ρ2

(1)量程上限Hh

当液位达到B点时

作用在变送器上的压强差为:

ΔP=ρ1.g.H -ρ2.g.H=17.052-17.052=0.0kPa

即20mA对应的差压值为:0.0 kPa

(2)变送器量程下限HL

如图1所示,当液位在A点时

作用在变送器上的压强差为:

ΔP=ρ1.g.H -ρ2.g.H=0-19.1296=-17.052 kPa

即4mA对应的差压值为:-17.052 kPa,所以变送器量程迁移后为:-17.052kPa(4mA)~0.0 kPa(20mA)。

3.2.3操作注意事项

(1)变送器安装高度必须在A点或以下。

(2)在B点同一高度上安装集液灌。

(3)集液灌内必须装满与被测介质相同的液体,确保ρ1=ρ2。

(4)确保变送器的正、负导压管内充满被测介质,管内无空气。

(5)导压管尽可能短,弯尽可能少,以降低压力损失。

(6)确保变送器的正、负导压管畅通,避免产生变送器单面受压,导致ΔP失真。

3.3量程迁移的操作步骤

(1)确认变送器的型号(与设计核对)。

(2)确认变送器的安装位置(导压管式变送器)。

(3)确认被测介质的密度。

(4)测量变送器正负取压口之间的垂直距离。

(5)计算变送器的量程(HL、Hh),若ρ1≠ρ2,则必须计算密度差对量程的影响;确认集液灌内装满与被测介质相同的液体,正、负导压管内无空气,保证ρ1=ρ2(导压管式);保证变送器电流(1mA)与被测液位(ΔH)的线性变化规律(斜率)不变。

(6)确认平衡阀已关闭。

(7)根据计算量程,使用通讯器或压力发生器进行量程设定。

(8)退出设定,使用压力发生器,对变送器加于量程的0%、25%、50%、75%、100%的压力值,测量输出的mA值是否与理论值一一对应或误差在允许的范围。

(9)若误差超出允许范围,则重复3)~7)项操作,直至合格;

(10)密切关注集液灌的液面变化,液面必须与B点保持一致;

(11)量程迁移调试完成后,将变送器负压侧导压管路上的阀门手柄拆除,三阀组上的平衡阀手柄也拆除。

4质量控制措施

4.1 电气试验

严格执行电气装置安装工程《电气设备交接试验标准》(GB50150-2006),并按施工图纸要求进行。

4.2 仪表校验

严格执行仪表安装工程《工业自动化仪表工程施工及验收规范》中的“第十一章 仪表调试”,并按施工图纸要求进行,认真核对仪表参数设置。

结语

通过上文的分析,对液位仪表迁移调试工艺要点及质量控制措施有了较为明确的认识,希望可以给相关从业者一些帮助。

参考文献:

[1] 安宗权,冷护基,林宗良.储罐液位检测技术的现状与展望[J].芜湖职业技术学院学报,2015,(04).

[2] 杨万国,贾延刚.多种液位仪表的应用对比[J].石油工程建设,2014,(01).

论文作者:巫永红,王永林

论文发表刊物:《电力设备》2017年第18期

论文发表时间:2017/11/1

标签:量程论文; 变送器论文; 压强论文; 液位论文; 仪表论文; 测量论文; 正压论文; 《电力设备》2017年第18期论文;