摘要:采用混合动力水轮机代替气体分离装置丙烯塔原有的电机及减速机作为凉水塔风叶的动机源,在满足正常工艺生产的基础上节约电能损耗,同时,降低原有电机及减速机带来的设备故障频率。

关键词:水轮机 凉水塔 节电 丙烯塔

一、现状分析及存在问题

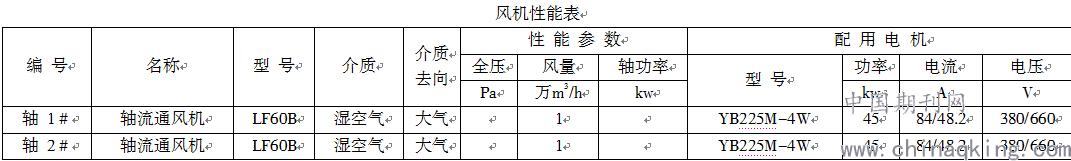

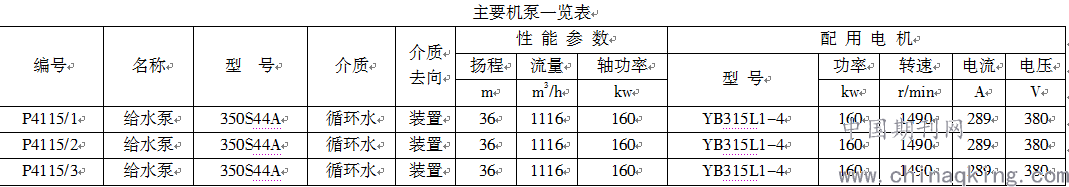

循环水冷却塔(以下简称“凉水塔”)是25万吨/年气体分离装置丙烯塔的配套公用工程,承担向丙烯塔顶冷却器提供循环冷却水的工作任务。该凉水塔设计处理量2000m³/h,泵区配置了3台循环冷却水给水泵,池顶配置两台φ6.0m轴流风机。本套凉水塔系统于2005年10月分开始筹建,于2006年9月投用。一直以来,该系统采用传统的“电机+减速机”的形式为风叶转动提供动力源。

随着企业管理的逐步精细化以及节能环保意识在化工行业的不断增强,我公司逐渐形成了“增产节能”均衡发展的思路。2017年,通过将气体分离装置丙烯塔配套凉水塔的“电机+减速机”改为水轮机,在确保装置平稳生产的基础上进一步降低了电能损耗及设备故障率,大大提升了生产效益。

二、可行性分析

2.1 原有电力传动设备

2.2 水泵部分

夏季高峰期两台水泵并联运行,双泵流量1200~1600 m3/h,回水压力0.25~0.35 MPa。其余时间单泵运行,单泵均流量800 m³/h左右,回水压力0.35 MPa。

2.3 水轮机输出轴功率计算

可用扬程为:

低负荷单泵运行:0.35 MPa(回水压力)-0.1 MPa(塔高)=0.25 MPa

高负荷双泵运行:0.25 MPa(回水压力)-0.1 MPa(塔高)=0.15 MPa

水轮风机轴功率计算公式:P=ρgQHη(KW)

计算得:单泵水轮风机轴功率为49.05KW,双泵水轮风机轴功率为29.43KW。

2.4 风机实际所需轴功率计算

电动风机输出功率计算公式:P电动机=√3*U*I*cosφ*η

1.732=√3的近似值,为输出交流电流的相电流和线电流的关系

U-风机额定电压;

I-风机实测电流;

Cosφ-功率因数,通常为0.86

η电机-电机的效率(取 0.7-0.9之间)

得:气分厂现有电动风机电机的轴功率为25.89KW

从以上循环水系统工况数据计算得出,当回水压力不低于0.25MPa、单塔流量不低于800 m³/h时水轮机可获得最少15m的可用扬程,此时水轮风机轴功率>风机电机轴功率,即采用水轮机替代原电动机驱动风机,可产生大于原电动机所产生的轴功率,方案可行。

三、水轮机节电改造项目实施情况

3.1 水力驱动设备特点——混合动力水轮机

3.1.1 混合动力水轮机原理

工作原理:混流式水轮机水流流经转轮叶片时,从径向流入,而从轴向流出。混流式水轮机内的转轮在水中受到水流的反作用力而旋转,工作过程中水流的势能和动能均有改变,主要是势能的转换。

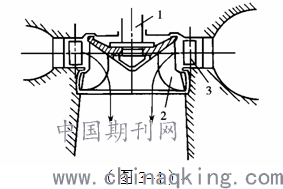

3.1.2 混合动力水轮机原理(如图3-1)

(1)进水(引水)部件引水室—蜗壳:将水流均匀、旋转,以最小水头损失送入转轮;

(2)导水机构(导叶及控制设备):控制工况。改变进入转轮的水流环量,根据机组所带负荷的变化情况随时调节水轮机的引用流量,以改变机组出力的大小,并进行开、停机操作;

(3)转轮(水轮机将水能转换为刚性机械能的核心部件):能量转换,决定水轮机的尺寸、性能、结构。混流式通过导水机构的水流径向流入转轮,从转轮扭曲形叶片之间的流道进口向出口流动,水流到达流道出口时,由于扭曲形流道改变了水流的前进方向,水流给转轮一个反作用力,使转轮转动的旋转力矩,将水能转换为机械能;

(4)泄水部件泄水锥(尾水管):回收能量、排水至下游。[1]

3.2 工艺、设备改造

来自丙烯塔T4103系统冷却器E4107的循环冷却回水利用余压经循环冷却回水管网直接进入冷却塔,在水轮机的作用下,通过调整水轮机进水口蝶阀额开度调整水量,进而调整水轮机转速。同时,水轮机出口循环水自上而下的流动中与自下而上流动的空气在填料层充分接触,通过蒸发和传导作用进行热量交换使热水降温到工艺要求值。冷却后的水落入塔底水池,然后由循环水泵提压供E4107换热使用。同时,在水轮机入口循环水线加跨线直接进凉水塔。该跨线可在调整水量及风机切换时使用。

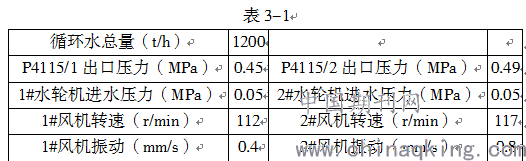

3.3 实际运行情况分析

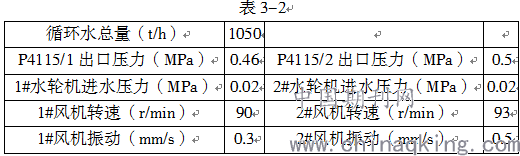

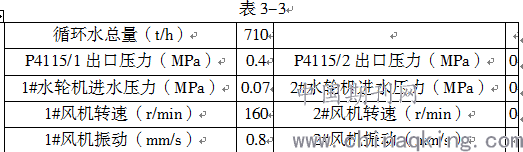

凉水塔水轮机应用作为2017年大检修节能改造的重点项目,于5月29日投入使用至今。作为本次技改的核心设备水轮机运行平稳,振动、声响无异常。根据实际生产情况记录了近期水轮机运行的主要参数如表3-1、表3-2、表3-3。

改造前(如表3-4),两台水泵同时运行的实际循环水量在1600t/h,而安装水轮机后由于水力驱动水轮机使得系统管道阻力增加使得系统管路特性曲线变陡,工作点发生变化,水量降低为1200t/h。同理由表3-1与表3-2可知,由于关小水轮机入口阀门,使得系统管路特性曲线发生变化,机泵出口压力略微上涨。同时,随着水轮机入口水量及压力的降低水轮机的实际转速降低。[2]

当实际循环水量降低至800t/h以下时,切换至单泵运行。由于进入水轮机的实际水量及压力升高,水轮机的转速相应提高。同时,随着转速的提高,水轮机振动逐步升高。本次改造将振动及转速信号直接接入DCS操作系统,同时设定相应的高报值,确保第一时间了解设备运行状态。

.png)

3.4辅助动力源

本套水轮机的最大特点是使用两种动力源。第一套动力是利用循环水的回水动能来驱动水轮机转动,水轮机的输出轴与风机相连,带动风机工作,它把循环水进入布水器时直接释放而浪费的能量收集利用驱动风机;第二套动力来自于辅助电机。在余压不足时,可通过“水轮机+辅助电机”运行模式,使风机运行在额定转速,满足生产的需求,既最大限度的回收了富余能量,又不影响生产。通过传动系统使两部分动力叠加使风机达到运行要求。

四、项目实施效果及经济效益分

4.1 节约电能

由于采用混流式可调速水轮风机代替了原来的电动机,每年节约的电费是相当可观的。由于6月~9月外界气温较高时凉水塔需两台风机同时运行,而其余月份只需开一台风机,全年装置生产时间按300天计算每年可节电:45KW×24小时×300天+45KW×24小时×122天=45.576(万度)。[3]

按国家指导电价0.63元/度计算,那么改造后每年可节约的电费大约是:

45.576(万度)×0.63元=28.71(万元)

4.2 减少凉水塔飘水率

在凉水塔运行过程中会产生水量消耗,一直以来系统采用新鲜水进行补水。由于水轮机的实际转速可根据实际需要,通过改变水轮机进水量进行调整,因此,在保证工艺生产要求的基础上可以适当降低风叶转速,从而降低凉水塔飘水率,减少新鲜水补水量。

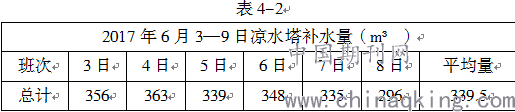

.png)

由表4-1、表4-2分别为水轮机投用后气分装置加工量在30t/h的新鲜水耗量表,由上图可知,在满足生产需求的基础上将改造后风叶的转速由165r/min调整至120r/min左右,单日新鲜水平均耗量由453m³下降至339.5m³,下降幅度高达25%。同时,两套风机通过流程改动可实现可单机单塔运行、可双机双塔运行、可单机双塔运行以及可双塔运行(水轮机完全退出),便于根据实际生产需求灵活调整风机的使用状态。

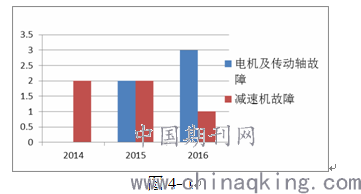

4.3 减少设备故障率

2014~2016年凉水塔设备故障统计

由上表可知,近三年凉水塔设备故障共发生10次,其中电机及传动设备故障5次,减速机故障5次。相比电风机维修周期短,由于水轮机是靠水的势能来带动分轮转动所以它损坏的概率极小。正常情况下轴承可长期连续工作达5万小时以上。以水轮机替代电动机及减速器,避免传统冷却塔每年对电动机、减速器等的维护、更换费用。

同时,改脂润滑为油润滑,避免了设备长期工作在较高温度环境下润滑脂易老化的问题;采用自有技术,将油泵和转轴合为一体,既满足了设备本体的润滑需要,又去掉了传统的外置润油油泵,换油加油更方便,运行周期更长。

五、结语

本套气体分离装置丙烯塔配套凉水塔使用水轮机进行节能改造,充分利用了循环水回水的富余能量为风机转动提供能量,在满足装置实际生产需求的情况下起到了良好的节电、节水效果。同时,取消了电机、传动轴及减速机等设备,有效降低了设备维护、检修成本。

参考文献:

[1]刘星,阎余安,陈舒生,陈鸿.用于循环水冷却塔的节能风机.专利号:ZL 2013 2 0713192.1

[2]刘华.水轮机在循环水冷却塔中的应用.纯碱工业.2016,(2):37-39.

[3]王世辉,薛文陆,高庆胜.凉水塔风机驱动系统的节能改造.氯碱工业.2012,(11):37-39.

论文作者:田野,刘湘,曹晖,余先潮

论文发表刊物:《电力设备》2017年第17期

论文发表时间:2017/10/23

标签:水轮机论文; 风机论文; 回水论文; 转轮论文; 水量论文; 设备论文; 凉水塔论文; 《电力设备》2017年第17期论文;