【摘 要】本文结合工程实际,对全装配式混凝土剪力墙结构施工实践进行分析,以供类似工程参考。

【关键词】全装配式;混凝土剪力墙结构;施工

1 工程概况

该住宅楼为全装配式混凝土剪力墙结构,总高 79. 84m;地下 2 层,地上 27层,总建筑面积 11 838m2,单层面积 395. 04m2,层高2. 9m,其中-2~6 层为现浇墙体、预制叠合板,7~27 层为预制墙体、预制叠合板。

住宅楼共采用 9 类预制构件,包括预制外墙、预制内墙、预制叠合板、预制楼梯、预制楼梯隔墙、预制阳台板、预制装饰挂板、预制女儿墙及 PCF板。如图 1 所示。

2 深化设计

2. 1 预埋预留设计

1)吊环预埋

利用叠合板上的桁架筋代替原有叠合板上单独设立的吊环,这样可以在生产叠合板时减少 1 道预埋吊环的工序,同时也可省掉吊环的材料成本。

2)烟风道孔洞预留

烟风道在叠合板上的预留洞口尺寸要比烟风道的外轮廓尺寸大 5cm 以上,以便于安装。如图 2所示。

3)附着式升降脚手架连接件预留洞

本工程采用附着式升降脚手架,脚手架的连接导座需在外墙预留直径为 50cm 的孔洞,每层预制外墙需要预留此孔洞 31 个。在预留孔洞深化设计过程中,需要与设计、脚手架厂家共同协商,解决预制外墙受力、预留孔洞位置是否准确、预留孔洞与墙体内钢筋或其他专业预留预埋冲突等问题。

例如:在深化设计中若导座洞孔与电盒冲突,既要联合专业设计及专业工程师,又要联合爬架厂家技术人员,通过调节电盒位置或调节导座位置解决冲突问题,这就体现深化设计中多专业的交叉,只有协调好各专业的深化需求,才能做到深化设计万无一失。

4)墙顶模板对拉螺栓预留孔洞本工程预制墙体与预制叠合板搭接处存在 5cm高差(见图3a),预制墙体深化设计时,对圈边龙骨螺栓的间距进行深化,预留模板穿墙螺栓孔(见图3b)。预制墙体之间的现浇结构模板对拉螺栓孔洞预留,根据模板施工方案,确定模板对拉螺栓孔洞的位置及直径后,对图纸进行深化。

.png)

5)斜支撑螺栓预埋预制墙体均有 4 道斜支撑的套筒需要留置在墙体内,套筒长度 80mm,内径 20mm,由专业厂家将斜支撑平面布置提供给设计院,设计人员负责进行复核。

6)外窗木砖预埋

预制外墙窗口不需安装副框,采用断桥铝合金外窗主框与墙体内预埋木砖直接连接的方法固定主框,不论是在浇筑混凝土时还是在安装外窗主框后,确保木砖的预埋后牢固是深化设计的重点。

2. 2 配件工具深化设计

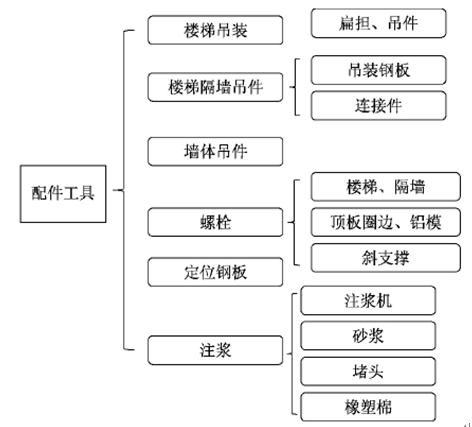

装配式施工中,各种构件的吊具、连接件、固定件及辅助工具众多(见图 4),合理设计优化配件工具,可大大提升装配式施工的质量及速度。

图 4 配件工具

3 前期策划

3. 1 优化施工工序

根据装配式结构施工特点,编制标准层施工工艺流程,将非关键线路合理穿插,将大钢模板优化为铝合金模板,墙顶混凝土同时浇筑,有效缩短了施工工期。

3. 2 塔式起重机选型及锚固

1)塔式起重机选型及位置确定与全现浇结构施工相比,装配式结构施工前更应注意对塔式起重机的型号、位置、回转半径的策划,根据工程所在位置与周边道路、卸车区、存放区位置关系,再结合最重构件吊装位置来确定塔式起重机型号及位置,以满足装配式结构施工需要。

2)塔式起重机锚固

塔式起重机锚固点不能设置在装配式预制外墙上,只能与现浇墙体连接节点、现浇内墙连接。根据塔式起重机与楼的位置关系,将塔式起重机的 2 个锚固点分别锚固在外墙现浇节点上,其中东侧锚固点设置在房间内,采用现浇节点预埋钢梁方式锚固。

4 施工关键技术及质量控制措施

4. 1 构件进场验收

构件进场检验:构件进场时,项目栋号工长组织材料、质量、实测、技术共同对构件外观、质量、尺寸等项目进行联合验收,编制预制构件进场验收检查记录表,土建验收项目 12 项,水电验收项目 5 项。

4. 2 构件存放

4. 2. 1 水平构件存放

水平构件存放时应注意码放高度,每组构件最多码放 5 块;支点为 2 个,并与吊点同位;每块板垫4 个支点;避免不同种类一同码放。

4. 2. 2 竖向构件存放

根据现场施工进度及存放场地等要求,设计了整体式插放架将预制墙体集中存放。整体插放架采用型钢底座与竖向围护架焊接成一体,通过构件自重荷载使架体实现自稳。

4. 3 构件安装

4. 3. 1 预制墙体安装

1)墙体位置控制

墙体吊装前根据图纸及内控线,在顶板上放出墙体左右和内外控制线,左右控制线重点控制墙体之间竖向缝隙间距,内外控制线重点控制外墙内侧平整度和外墙外侧平整度,尤其外墙外侧平整度是墙体安装时控制的重中之重。

2)墙体标高控制采用预埋螺栓套筒的方法控制墙体标高,预埋螺栓套筒更加牢固,螺栓调节更加便捷,丝扣调整更加精准。

3)钢筋位置控制预留钢筋位置准确是确保墙体构件安装顺利及构件安装位置准确的基础。设计制作了专用钢筋定位卡具对钢筋进行定位调整。定位钢板上加设竖向套筒,既保证钢筋定位准确,又起到了控制钢筋垂直的作用,为后续墙体安装施工创造了条件。

4)墙体安装

墙体吊装入位时先利用引导大绳对构件进行有效引导、定向,提高安装速度,墙体初步定位后,利用墙体临时斜支撑调整墙体垂直度和微调墙身位置。

4. 3. 2 叠合板安装

1)独立支撑定位

独立支撑的安装位置及数量通过叠合板受力计算确定,吊装叠合板前,根据平面布置图对独立支撑安放位置进行定位,在独立支撑安放时要严格按照方案中布置,避免在吊装后及后续工序中出现叠合板变形和裂缝。

2)叠合板起吊

由于叠合板厚度只有 6cm,在运输、存放、吊装过程中比较容易出现裂缝,所以在吊装中根据叠合板的吊点位置,设计吊装扁担的吊孔,使吊绳与吊点位置垂直,确保受力平衡。如图5 所示。

3)叠合板入位

叠合板安装入位时,墙上圈梁的主筋应在叠合板入位后进行绑扎,避免叠合板伸出的胡子筋在吊装入位时与墙上圈梁主筋冲突,造成叠合板胡子筋弯折。

4)叠合板位置控制

以平面位置线为基准,在墙体上口弹出叠合板位置线,为避免累积误差,进深方向叠合板入墙位置及板与板之间的位置均要进行控制及验收。

4. 3. 3 预制楼梯安装(见图6)

1)楼梯定位

楼梯安装位置应满足 3 个方向要求,即水平定位、垂直定位、前后定位,分别利用墙体标高线和左右位置、内外位置界线来控制楼梯位置。

2)吊装角度

预制楼梯吊装前,设计合理的吊绳长度,使楼梯吊装角度大于图纸安装角度 1°~2°,就位时使楼梯下部先就位后再调整上部楼梯位置以满足图纸安装位置要求。

3)灌浆固定

在楼梯吊装且验收合格后,将上下休息平台与预制楼梯间缝隙用灌浆料进行封堵,保证灌浆料封堵饱满。

4. 3. 4 预制悬挑板安装

悬挑板安装采用四点、一平、一尺法进行定位及安装,四点即外墙上部 2 个定位点,悬挑板内侧 2个定位点,在安装时通过这 4 个定位点两两对位控制悬挑板位置;一平即在悬挑板定位安装完成后,通过板下支撑进行挑板标高和平整度控制;一尺即通过倒链装置调整悬挑板外伸长度。在安装过程中选用一些简便安装工具来提升安装质量及安装效率,例如利用手动葫芦使悬挑板安装入位时一端先落下再调整另一端位置;利用倒链调整悬挑板外伸长度等。

4. 4 钢筋连接套筒灌浆施工

1)本工程竖向预制墙体与下部连接采用套筒灌浆连接技术。即在预制墙体中预埋套筒,采用高强灌浆料将套筒与顶板伸出钢筋及墙板下 2cm 空隙连接成为整体。

2)优化封堵材料,将橡塑棉改为聚乙烯棒对预制外墙板外侧封堵,使封堵更严密。

3)将每道墙体需要灌浆的区域进行合理分仓,分区域进行灌浆,以保证灌浆饱满。

4)制作坐浆填塞专用工具,控制座浆料塞缝宽度小于 3cm,避免座浆料堵塞钢筋套筒。

5)设立专职注浆负责人,注浆工经专业培训后上岗。灌浆作业前按要求制作套筒灌浆接头连接试件,试验合格后开始灌浆。灌浆作业通过控制灌浆压力及持续时间、计量灌浆料用量、全程视频监控出浆孔冒浆等多项控制措施确保灌浆饱满。

4. 5 现浇节点模板施工

现浇节点选用定型铝合金模板,实现墙顶混凝土一次性浇筑。在工程准备阶段,利用计算机三维模型对铝合金模板进行深化设计,并在生产厂家进行模板预拼装,保证模板与施工结构尺寸全吻合。在构件深化设计时,将墙体构件预留 30mm 宽、8mm 深的企口,叠合板预留 50mm 宽、5mm 深企口,并在预制墙体与现浇结构边缘预留对拉螺栓孔,模板安装时放置密封条,有效解决了预制构件与现浇节点间混凝土漏浆问题。

本工程预制墙体与预制叠合板搭接处存在 5cm高差,利用对拉螺栓及木质圈边龙骨作模板,浇筑此部分混凝土。

5 结语

本工程在项目前期进行了深入分析,细致策划;在施工管理过程中,实现了技术先行,样板引路;对全装配式混凝土剪力墙结构的关键技术进行了一些探索和创新;对构件安装质量进行了重点控制,取得了较好的效果。

作者简介:孙学柱,男,1983.7.7,山东枣庄人,大学本科,工程师,发展方向:建筑施工管理

论文作者:孙学柱

论文发表刊物:《低碳地产》2016年第4期

论文发表时间:2016/8/30

标签:叠合论文; 墙体论文; 位置论文; 构件论文; 套筒论文; 螺栓论文; 孔洞论文; 《低碳地产》2016年第4期论文;