摘要:介绍了铝合金压铸件中的断裂激冷层的特征、产生原因及其对产品强度的影响.

关键词:铝合金 压铸件 断裂 激冷层

前言

当今汽车工业正面临越来越严峻的三大课题:能源、环保、安全。世界铝业协会报告指出:汽车上使用铝代替钢铁可以减轻车重。理论上铝制汽车可以比钢制汽车减重40%左右。同时也减少环境污染,提高汽车的燃料经济性,节约有限资源。而从汽车安全角度来讲,使用能有效吸收正侧面碰撞能量的轻质或高比强度的材料也能很好地满足汽车安全设计要求,因此轻量化成为汽车发展的一个重要趋势。目前轻量化的主要途径是通过使用铝、镁、锌合金等轻质材料来替代传统的钢铁材料。而铝合金是应用得比较成熟的轻量化材料,近10年来,铝合金在汽车上的使用量和在汽车材料构成比中所占份额有着越来越明显的增加,现已逐步取代了一大批钢铁材料。由铝合金制造的零件已经遍及汽车的发动机、缸体、底盘、支架、轮毂、变速箱壳体和中气室等各个部分,甚至在国外已有全铝合金汽车问世。 高压力和高填充速度是压铸熔融金属液充填成型过程的最大特点。压铸时,常用的压射比在几兆帕至几十兆帕之间,通常作用在金属液上的压力在 50MPa~200MPa 范围内,充型的速度可达到 15m/s~70m/s。由于压力铸造成形工艺具有以上诸多优势,使其在提高金属合金铸件的精度水平、生产效率、力学性能和表面质量等方面体现出了巨大优势。而且大量复杂结构件目前尚无其他先进制造工艺可替代,因此铸造工艺仍是最主流、经济且便捷的有色金属成形工艺。有资料表明:在工业发达国家,压铸已成为汽车用零部件成形过程中应用最广泛的工艺之一,在各种汽车成形工艺方法中占 49%。 20 世纪 90 年代以来,中国有色金属压铸工业在取得巨大进步的同时,已成为一个新兴产业。目前全国压铸业现有压铸厂及相关联企业(国营、民营、乡镇、中外合资、外资)约有 7000 多家左右,其中铝合金压铸企业占 3/5 左右。压铸件产量也从 1995 年的 26.6 万吨上升到 2005 年的 130.5 万吨,年均递增率为 12.5%,其中铝合金压铸件占所有压铸件产量的 3/4 以上。压铸件产品主要以汽车和摩托车零件为主,次之为家用电器、电讯、锁具、建筑装饰、玩具、车模、五金等压铸件。随着产品开发能力的提高、高水平生产设备的研制、大众对压铸件的需要量日益增加以及全球经济的迅猛发展,中国铝合金汽车用压铸件的种类和应用范围还将不断扩宽,其压铸铝合金种类、压铸设备、模具和工艺都将发生巨大的变化。

1. 铝合金概述

1.2.1 铝合金的性能特点

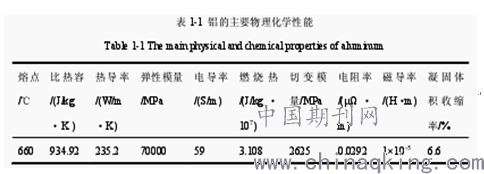

铝是元素周期表中第三周期ⅢA族元素,具有面心立方点阵,无同素异构转变。铝的原子序数13,原子量26.998154,金属铝为银白色,其密度为2.7g/cm3,仅为铁的1/3,故铝基合金的密度亦都比较小,一般在2.5~2.88g/cm3;但比强度高,可与合金钢相比。铝的主要物理化学性能如表1-1所示。

1.2.2 压铸铝合金

在压铸生产中,压铸合金主要以锌合金、铝合金、镁合金等熔点较低的有色合金为主。压铸铝合金从1914年投入生产以来,随着汽车、航天及航海业的发展和冷室、热室压铸机的发明,其合金种类得到了快速发展。压铸铝合金按其性能可分为中低强度和高强度铝合金两种。目前重工业上应用广泛的压铸铝合金主要有以下系列:Al-Si、Al-Si-Cu、Al-Si-Mg、Al-Si-Cu-Mg、Al-Mg、Al-Zn等。目前工业发达国家主要用到的压铸铝合金,如表1-2所示。

目前,压铸中应用比较广泛的材料是铝硅系合金。这类合金含硅量在共晶点附近,其流动性好,合金中硅相有很大的凝固潜热和较大的比热容、其线收缩系数也比较小。

另外,该合金没有热脆性,不易产生裂纹,致密性好,耐蚀性、导热性好,具有优良的铸造性能,适合压铸大型、薄壁、复杂形状铸件。

压铸铝合金机械性能的提高往往伴随着铸造工艺性能的下降,传统压力铸造因其高速压射导致铸件中卷入大量气体使这种情况在某些方面更加明显,因此一般压铸件难于进行热处理,这就制约了压铸铝合金机械性能的进一步提升,虽然充氧压铸、真空压铸等是提高合金机械性能较有效的途径,但广泛应用仍需要较长的时间,所以新型压铸铝合金的开发研制一直在进行

2断裂激冷层的组织特征

表1列出了s种压铸件凝固组织的铸造条件,采用ADC 12合金。

图1示出压铸件横浇口部位的凝固组织。在arAl树枝晶和共晶组织混合区可以看到箭头所指处呈小岛状的断裂激冷层的微细凝固组织。用高倍显微镜观察箭头所指的组织时(见图2),左边是正常组织,右边是断裂激冷层组织,两种组织间存在直线型的组织晶界,这是断裂激冷层特有的组织特征。

从组织分析看,整个浇注系统都有该种组织。在直浇口附近的断裂激冷层大而多,在横浇口处有较多的激冷层,在压铸件中有细小的断裂激冷层,但比横浇口处少得多。这种状况6种工艺的压铸件中都有。

3断裂激冷层产生的原因

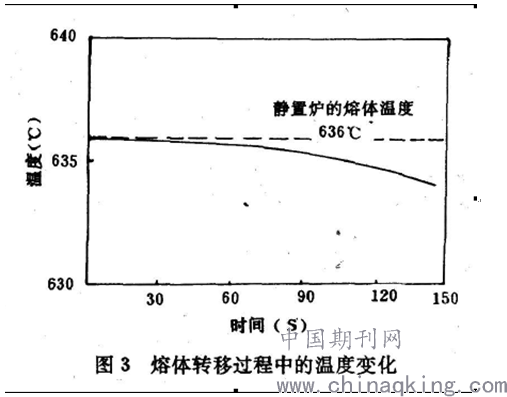

要搞清断裂激冷层产生的原因,就要搞清压铸过程中熔体温度的变化情况‘图3示出表1中B压铸件熔体从静置炉至压室前转移过程中的温降情况,转移时间只需4-r 6秒钟,从图中可以看出温降不大。

但是,熔体浇入压室后的温降很大,根据压室的大小及浇入量的多少,熔体可在几秒乃至几十秒钟内便开始结晶凝固,随着压铸的进行,固液共存的熔体被压入型腔。因此,断裂激冷层是在压铸过程中由于压铸柱塞的运动,把凝结在压室壁上的凝固层剥离出来随熔体一起进入铸件的.

4断裂激冷层生成量的推测

压铸件中的断裂激冷层是由压室壁上的熔体凝固层被压铸柱塞运动卷入熔体进入型腔造成的,因此可通过压室中熔体的固相率来推测铸件中的断裂激冷层的生成量。图4示出表lA^-F压铸条件中的固相率与断裂激冷层生成量的关系,字母A ^-F后面的数字为浇注时的熔体温度,表2为浇注量、浇注温度与固相率的实测结果。

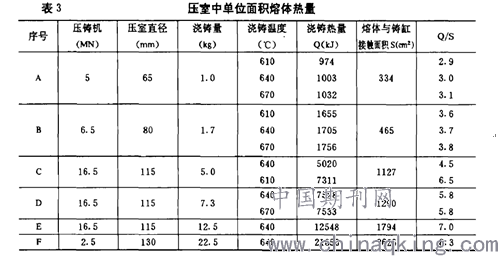

由于测定压室中熔体的固相率比较困难,而固相率与压室大小及熔体量多少有关,则可变换方法,用压室与熔体接触面的单位面积的熔体热量来推测就方便多了。熔体的热量用Q(kJ)、熔体与压室的接触面积用S(cmz)来表示,Q/S的比值即为单位面积的熔体热量(kJ/cm'-)。表3列出表1中A^-F的单位面积热量。

熔体的热量为:

Q=C ' T ' W-f-q•W,式中: C一铝合金的比热(0. 96kJ/kg℃) T一铝合金熔体的浇注温度(℃) W一铝合金熔体的浇注量(kg) 4一铝合金熔体的凝固潜热(389kJ/kg) 图5示出表1中A-r F的单位面积熔体热量与断裂激冷层生成量的关系。 由图5可知,断裂激冷层的生成量随Q/S值的增大而减少,因此可通过计算Q/S值可简单推测断裂激冷层的生成量,用不着去测量横浇口内金属熔体中的固相率。另外,从图中还可看出,当Q/S值小于4时,断裂激冷层生成量急剧增加,因此可选择断裂激冷层生成量少的铸造条件。

5断裂激冷层对压铸件

强度的影响

为了分析断裂激冷层对铸件强度的影响,在表1中B的铸件及横浇口中切取试样,在100kN万能拉伸机上进行拉伸试验,试验结果示于图6。试样的比重为2. 7l ^-2. 74g/cm'。其拉伸强度为170-300MPa,而合金本身的强度为250^-300MPa(因铸造条件及铸件厚度不同)。由图可知,含断裂激冷层的试样强度较低,而比重小、拉伸强度低的试片,可能有气孔、夹杂等缺陷。但比重为2. 73g/cm'、含断裂激冷层的试样,其强度还是比正常的铸件低,而横浇口部位的试样强度低得更显著些。

对断裂面中断裂激冷层面积率和拉伸强度间的关系研究表明。断裂激冷层面积率增加时,拉伸强度按比例下降,当面积率达100%时,拉伸强度降为90MPa以下,由此证明断裂激冷层是诱发裂纹、降低强度的直接原因。

6结束语

本文介绍了压铸件断裂激冷层的成因及对压铸件强度的影响。为了生产高质量的压铸件,必须选择合适的压铸条件,防止在压室内产生多量的凝固结晶层,其方法就是Q/s值不能小于4kJ/cm'-。另外,为防止此种缺陷,可采用热室压铸机。

参考文献:

[1]温灿华.汽车工业的发展对压铸工业的影响.模具制造, 20015, 7

[2] 余东梅.中国铝合金压铸业的发展及现状.世界有色金属, 2016, 1

[3] 宋连柱. 中国压铸概况. 铸造技术, 2014, 2

论文作者:李文丰

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/28

标签:压铸论文; 铝合金论文; 强度论文; 合金论文; 压铸件论文; 浇口论文; 铸件论文; 《基层建设》2017年第24期论文;