摘要:胶带运输机是一种以摩擦力驱动的连续运输机械,具有输送距离长、速度快、运量大等特点,既可以进行碎散物料的输送,也可以进行成件物品的输送,广泛应用在地下矿井和地上选煤厂的煤炭运输中。但是,由于胶带运输机长时间不停运转,加上煤炭的粒度、水分变化较大及生产环境影响,容易产生故障,特别是跑偏故障常常发生,一方面影响了运输量和效率,另一方面也会对安全生产造成威胁。基于此,本文主要对带式输送机胶带跑偏的原因进行了分析,并提出了解决办法,对生产实践具有一定的借鉴意义。

关键词:胶带运输机;胶带跑偏;故障分析;调整方法

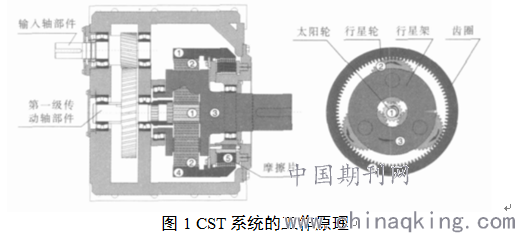

1、CST原理

可控起动传输(CST)是用于大惯性负载平滑起动的多级减速齿轮传动,其主要结构包括减速齿轮箱、冷却系统、润滑系统、液压系统和基于可编程控制器(PLC)的控制装置。图1描述了CST系统的工作原理。

CST主要是为在起动过程加速阶段降低张力作用对皮带机带来不利影响,通过控制起动上升曲线,可减小胶带机空载或满载起动时带来的瞬时尖峰张力,从而得到一个满意的动态结果。在一些超长的带式输送机应用中,通过在上升曲线中增加一段缓冲特性来提升起动性能。缓冲特性确保胶带机在起动初始阶段逐渐的张紧,胶带机各部分单元在正常加速之前处于低速低起动力矩的运行状态,这降低了胶带机的应力作用。

2、变频器启动控制策略

胶带输送机系统中通常由1台或2台电机驱动皮带,但根据实际工况不同,也有3台甚至4台电机驱动皮带的情况,这样在变频调速改造中就面临多机驱动的问题。在实际应用中,根据现场工艺不同,可以选择不同的变频控制方案。

2.1直接“一拖多”方案

该方案中,各电机定子绕组直接并联,统一由一台变频器驱动。由于仅采用一台变频器,此方案具有成本低,占地小的特点。

该方案在实际应用中存在很多问题,当两台电机输出转矩不均匀时,一台电机必将出现过载现象,容易造成其驱动变频器中的IGBT模块损坏。另外,这种应用方案,变频器只能工作在V/F控制模式下,而无法工作在矢量转矩、磁场定向等控制模式下,不能发挥变频器新的高级控制算法的优点。建议对于功率较小、电机数量较少(一般不超过三台)、低成本应用场合,可以考虑选择一拖多并联运行方案,因为这将降低变频调速系统的采购价格,但其它场合应尽量避免采用这种方案。

2.2多变频器协调控制方案

对于需要主动进行各电机出力均衡控制的场合,可采用主-从控制方案。每台电机配一台变频器,各变频器根据主控制器的指令对各自的电机进行独立控制,使各电机转速、转矩均保持一致。控制过程如图1所示:四台变频器中一台作为主机、另外三台作为从机,胶带输送机运行的速度由用户给定到(通过面板、端子或通讯)主机,主机的输出转矩或功率或电流通过模拟量或通讯实时传输到从机,这样主机的输出转矩或功率或电流就作为从机的输入基准,因此从机的转矩就实时“跟随”主机的输出转矩或功率或电流,实现了胶带输送机多电机驱动时的功率平衡。

3、胶带跑偏的主要原因

3.1托滚组两端受力不平衡

如果托滚组安装位置与输送机中心的垂直度有较大误差,就会使托滚组两端受力不平衡;另外如果托辊内部轴承损坏或其他原因导致托辊转动不灵活,也会使托辊组受力不均。输送机支架固定着托辊,使托辊无法沿轴向窜动,这样托辊会反作用于胶带,使胶带跑偏。

3.2滚筒外径变化

如果滚筒外表面因加工误差、粘煤或磨损不均造成两端直径不同时,滚筒对胶带的牵引力就会不均衡,牵引力会产生一个向滚筒直径较大的一侧移动的分力,该分力会使胶带向直径较大的一侧跑偏。另外由于安装误差、机头部滚筒或机尾滚筒的轴线不垂直于输送机的中心线,也会造成胶带在头部滚筒或机尾滚筒处跑偏。

3.3胶带机接头较多、张紧力不足

胶带接头较多、张紧力不足,胶带在运行时其稳定性就很差,受外力干扰的影响较大,胶带在无载或轻载时不跑偏,当重载时就会出现跑偏现象。

3.4落料不正和下料冲击

输送机上落料位置不正、落料不均匀或落料点不对中,会使物料在胶带横断面上偏斜,造成胶带对滚筒和托辊两侧的压力不一样,导致胶带两侧摩擦力不平衡而发生跑偏。另外如果物料下落时对胶带冲击力过大,也会对胶带产生一个水平分力,导致胶带跑偏。

3.5季节原因

冬季由于天气寒冷,容易导致滚筒粘煤,造成运输机物料不均匀,导致跑偏。

4、胶带跑偏解决方案

造成输送机胶带跑偏的因素很多,但输送机胶带跑偏的根本原因是胶带受力不平衡造成的,我们在调整胶带跑偏时应该围绕如何使胶带受力平衡展开。

4.1解决承载托辊组两端受力不均的方案

解决承载托辊组两端受力不均的方案有两种:

(1)将输送机支架上安装托辊组的安装孔加工成长孔,以便调整托辊组。根据胶带“跑后不跑前”的规律,胶带偏向哪一侧,相应侧的托辊应向胶带运行方向前移,或将相反一侧托辊后移;尽量在同一侧调整托辊,调整托辊数量要多一些,单个托辊调整量要小一些。

(2)安装调心托辊组,调心托辊组在水平面内可以转动,这样就能阻挡胶带过量跑偏或产生一个使胶带自动向心的横向推力,达到预防胶带跑偏的目的。重载段一般每10组托辊安装一组调心托辊;空回段每隔6组~10组托辊安装一组调心托辊。

4.2解决滚筒原因造成跑偏的方案

首先应把滚筒表面的粘煤清理干净,调整好空段弹簧清扫器,清扫器与胶带在滚筒轴线方向上的接触长度应在带宽的85%以上,以保证随时清除物料。对于滚筒因加工误差和磨损不均引起的外径变化,应更换下来重新进行包胶处理。其次根据胶带“跑紧不跑松”的规律,胶带在各滚筒上跑偏时,胶带往哪边跑,就利用滚筒轴承座上的调整螺栓调紧哪边,或调松另一边。

4.3解决胶带接头较多、张紧力不够的方案

输送机运行一段时间或当运输量发生变化时,应对胶带的接头重新改造,并对其松紧度进行相应的调整。对于使用重锤张紧装置的带式运输机,适当添加配重以增大张紧力;对于使用螺旋张紧或液压张紧的带式运输机,通过改变张紧行程来调整张紧力。

4.4解决转载点落料不正和下料冲击的方案

在设计输送机时应尽可能地加大两条输送机的相对高度。如果输送机受空间限制,在其上可安装漏斗、导料槽等部件,导料槽的宽度一般应为胶带宽度的3/5左右为宜。物料落差较大时,为减小物料对胶带的冲击力,应避免大物块或较大高度直接下料,采用合理结构的导料板,改变物料的下落方向和位置,也可在输送机落料位置处安装几组缓冲托辊,减少对胶带的冲击力。

4.5季节原因造成跑偏的解决措施

及时对胶带运输机进行清理,将滚筒上多余的粘煤清理干净。

5、结语

本文中阐述的胶带输送机跑偏的规律和原因及调整的方法。是在生产实践中取得的宝贵经验,实践中胶带跑偏的原因还不止这些,必须在日常的生产实践中多留意多观察,积极研究和探索,才能保证机械设备的正常运转,提高生产和经济效益,降低事故率。

参考文献

[1]姚会军.矿用带式输送机常见事故分析与预防措施浅析[J].科技创新导报,2009,(36):47.

[2]孙启彬.胶带运输机安装及保护装置的故障处理[J].山东煤炭科技,2008,(5):45-47.

论文作者:陈显闯

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/17

标签:胶带论文; 滚筒论文; 托辊论文; 输送机论文; 运输机论文; 方案论文; 转矩论文; 《基层建设》2017年第24期论文;