摘要:正交异性钢桥面板,具有较高的强度、较低的密度,而且施工速度较快等特点,被广泛的应用到各种跨度的桥梁中,其与沥青混合 料铺装在结构上,形成桥面,但是由于这种面板特殊的结构,经常出现疲劳破坏,此问题一直是广大学者研究的重点和热点。本文首先分 析了产生疲劳的原因,然后介绍两种改善疲劳问题的措施。

关键词:钢桥面板;疲劳;组合结构;大纵肋

0引言

正交异性钢桥面板,起源于上世纪50年代的德国,经过近几十年的发展,才逐渐具有了稳定的结构构造形式。这种面板自重轻、强度高、 整体性好、施工便捷、养护周期短、相比其他形式的面板更为美观,广泛地用于斜拉桥和大跨度的悬索桥。这种钢桥面板虽然优点突出, 但是由于其结构复杂,最为明显的就是疲劳问题,疲劳问题阻碍了该种钢桥面板的应用和发展。建于1966年的Severn桥,在投入使用五年 后出现疲劳开裂的现象,德国的Haseltal桥和Sinnltal桥、荷兰的Van Brienenoord Bascule桥在建成投入使用的几年后,均发现因疲劳破 坏所致的裂纹,我国于1997年通车运营的某桥,在2003年开始出现疲劳裂纹,此后多座桥梁相继发现该问题,针对该问题,欧美、日本等 国家开展了系统的研究,美国自2004年起,每隔4~5年就钢桥面板的疲劳问题举办一次相关的国际会议,日本设立多项研究计划,致力于解 决该问题,我国也就该问题开展大量的研究,但是至今并未彻底的解决该问题[1]。

本文首先就出现疲劳的原因进行分析,并针对该问题,介绍两种主要的改善措施,即大纵肋正交异性钢桥面板和钢—RPC轻型组合面板,以 期为同行提供参考。

1疲劳问题的成因

正交异性钢桥面板,由纵肋、顶板、横隔板两两正交焊接而成,在局部重复的车辆荷载作用下,桥面体系和盖板体系是导致疲劳的重要原 因。钢桥顶板直接承受车辆的轮载,在纵横两个方向均会出现变形,导致纵肋出现挠曲,横隔板产生面外变形,从而使纵肋的腹板与钢桥 面板、纵肋与横隔板过焊口相交处、顶板与横隔板之间的焊缝开裂。可见疲劳裂纹是由荷载和面外变形共同作用所致,钢桥面板的疲劳因 此可分为荷载疲劳、面外变形疲劳,这两种疲劳分别由主应力和次应力引起[2]。设计时,需要对荷载导致的疲劳进行分析、验算,计算各 板件面内应力,而面外疲劳问题,与荷载并没有直接的关系,而与构造部位的局部面外变形直接相关。通过以上分析,将成因概括如下:

(1)次应力。车辆荷载是集中荷载,作用在桥梁面板结构上,将会使结构产生较大的局部变形,而正交异性钢桥面板,是由纵肋、顶板和 横隔板两两正交焊接而成,各构件之间相互协调,任何一个部位产生变形,都会引起与其相连的部件的变形,同理,一个构件产生变形, 起会受到与其相连的部件对其变形产生的约束,此时会在连接处产生较大的次应力,进而引发裂纹。

(2)焊接工艺。由于钢桥面板采用全焊结构,而且构件多、几何形式复杂、连接点较多,经常在几何突变或者不规则处出现应力集中的现 象,另一方面,焊接时,难免会引入残余应力,而且由于焊接水平不一,也会出现焊接缺陷,这些进一步加剧应力集中,使疲劳问题更加 突出。

(3)应力影响线。正交异性钢桥面板直接承受车辆的集中荷载作用,顶板支撑在纵肋与横隔板提供四边弹性支承上,而纵肋则支撑在横隔 板上,而且这些支撑均是弹性支撑,导致钢桥面板的应力影响线非常短,因此,在汽车荷载的循环作用下,结构经历的应力循环次数相对 较多,这也导致正交异性钢桥面板产生疲劳裂纹。

2疲劳改善措施

为了解决钢桥面板的疲劳问题,目前主要有两条应对思路:

(1)通过减少焊缝的数量,从而有效避免正交异性钢桥面板产生疲劳开裂,这一思路的应用是大纵肋正交异性钢桥面板。美国Wolchukl的 观点是使用热轧型钢纵肋,面板厚度提高,加大纵肋间距,增加纵肋高度,加大横梁间距,最终减少肋和横梁的数目,相应的焊缝数量减 少,邓文中的观点与Wolchuk类似,但是他认为采用热轧型钢的纵肋时,加厚纵肋下缘,增加纵肋的高度,可提高纵肋刚度,从而变形得到 减小且跨度得到增加[3]。

(2)通过在钢桥面板上增设混凝土结构层来提高钢桥面局部刚度、改善桥面铺装的受力状况,有以下几种做法:①铺设钢筋混凝土,并用 抗剪连接件将结构层与钢桥面板相连,该方案较简便,但是结构层的抗裂能力弱;②活性粉末混凝土(RPC),其强度高、韧性高、耐久性 好;③轻型组合桥面,即在桥面上铺设较薄的纤维混凝土,并用钢筋网与锚栓形成组合桥面,可以很好的解决结构层开裂问题;④超高性 能纤维混凝土(UHPFRC),与③原理类似,使UHPFRC结构层与桥面板共同受力,提高桥面结构刚度、减小疲劳细节的应力幅,改善钢桥面 板的疲劳性能;⑤钢纤维加劲混凝土(SFRC),这是日本的Jun Murakoshil、Naoki Yanadori和HironoriIshii所提出的,这种方案主要是 降低焊缝裂缝起始位置的应力,以减少钢桥面板的疲劳[4]。

本文主要介绍新型大纵肋正交异性钢桥面板和钢—UHPC轻型组合面板这两种改善措施。

2.1新型大纵肋正交异性钢桥面板

新型大纵肋正交异性钢桥面板是基于热轧型钢大纵肋钢桥面板所提出的,热轧型大纵肋正交异性钢桥面板,将纵肋间距增加,提高纵肋的 高度,加大面板厚度,将加工程序减少,降低焊缝数量,可以缓解钢桥面板的疲劳问题,但是这一结构的弊端是局部刚度降低,比如在纵 肋之间以及纵肋上部的钢桥面板形成简支效应,另一方面,也会出现局部区域疲劳强度不足的问题。所谓新型大纵肋钢桥面板,就是在热 轧大纵肋钢桥面板的基础上,在面板上设置混凝土结构层,利用组合体系来改善局部关键部位(纵肋顶板焊缝、纵肋横隔焊缝以及横隔开 孔部位)的疲劳问题。

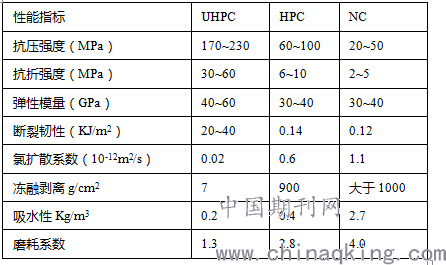

表1 三种混凝土材料性能对比

2.2钢—UHPC轻型组合面板

2.2钢—UHPC轻型组合面板

所谓UHPC,就是超高性能混凝土(Ultra-High Performance Concrete),这类混凝土强度较高,抗压强度标准值超过150MPa,孔隙率低, 耐久性好、韧性高,材料受拉过程中呈应变硬化特征,开裂时呈多元裂缝开展特性,抗拉强度大于7MPa,从研究和应用现状来看,UHPC是 良好的钢桥面板材料。这种材料始于1993年,法国Richard研制出一款新型的活性粉末混凝土。所需材料有水泥、细砂、石英粉、硅灰、粉 煤灰、高效减水剂以及钢纤维等,这类混凝土通过控制材料的细度、活性,降低孔隙率、减少微观

裂缝的缺陷,充分发挥组合材料的特点。表1是几种材料(UHPC、HPC、NC)的力学性能的对比。

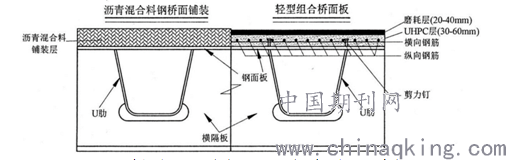

组合桥面结构,是通过抗剪连接件将密集配筋的UHPC结构层与钢桥面板连接起来,形成组合结构,二者协同受力,协调变形,图1为钢— UHPC轻型组合面板结构形式。

图1 沥青混合料面板与钢—UHPC轻型组合面板结构图

组合面板,充分发挥超高性能混凝土的特性,将其厚度控制在30~60mm之间,并且密集配筋,以提高受力性能,称为“超高性能”的桥面 结构。在该层上铺设20~40mm厚度的沥青磨损层,桥面铺装层的总厚度控制在50~100mm,远小于普通沥青混合料铺装层的厚度,使得桥面自 重大大降低,此为“轻型”桥面的由来。其中,预制的UHPC板与现浇的UHPC板层通过企口接头连接,这种接头外宽内窄,发挥相互之间的 机械咬合力消除接口处钢筋不连续对整体结构弱化的影响,预制板中的钢筋应伸出板边缘,并与现浇板中的钢筋连接。

与传统的钢桥铺装面板结构对比,钢—UHPC轻型组合面板有以下几个特点:①UHPC层与刚面板通过抗剪连接件连接,相当于提高了刚面板 的厚度,大大提高了桥面结构层的刚度,从而降低结构中的应力和变形,因此当桥面承受车辆荷载的循环作用时,UHPC结构层可以降低桥 面对循环荷载的响应,将有效的解决钢桥面板的疲劳开裂问题;②UHPC的主要成分为水泥,它可与磨耗层紧密粘结,使二者成为一体,在 受力时,两层可以协同受力,协调变形,可以解决因UHPC层与磨耗层粘结失效所致的问题;③UHPC材料具有较高的耐久性,可以减少后期 维护。

3结语

本文阐述了正交异性钢桥面板的疲劳问题,并对该类面板产生疲劳的原因进行分析。通过对其成因的分析,发现改善钢桥面板的疲劳问题 主要有两个途径,一是减少焊缝,主要的措施是利用热轧型钢大纵肋,加大纵肋间距,加大横梁间距,减少纵肋和横梁的数量,进而减少 焊缝数量;二是通过增设混凝土结构层以提高钢桥面板体系的局部刚度,改善受力变形状况。本文从这两种思路出发,分别介绍两种改善 措施,即新型大纵肋正交异性钢桥面板和钢—UHPC轻型组合面板。二者相比于传统的面板,可以有效改善疲劳问题,保证安全运营,提高 面板的使用寿命。

参考文献

[1]郭伟峰.新型大纵肋正交异性钢板—混凝土组合桥面板优化设计及适用性研究[D].西南交通大学,2016.

[2]王春生,冯亚成.正交异性钢桥面板的疲劳研究综述[J].钢结构,2009,24(9):10-13.

[3]邵旭东,张松涛,张良,等.钢—超薄UHPC层轻型组合桥面性能研究[J].重庆交通大学学报(自然科学版),2016,35(1):22-27.

[4]张允士,李法雄,熊锋,等.正交异性钢桥面板疲劳裂纹成因分析及控制[J].公路交通科技,2013,30(8):75-80.

论文作者:尹国

论文发表刊物:《基层建设》2018年第20期

论文发表时间:2018/9/12

标签:面板论文; 疲劳论文; 正交论文; 钢桥论文; 桥面论文; 组合论文; 结构论文; 《基层建设》2018年第20期论文;