摘要:模具作为一种高效率、高精度的生产工具,广泛用于电子、机械、农业、化工等各个行业。模具的工作条件恶劣,在使用过程中常承受着各种各样的力的作用,常因磨损、腐蚀、断裂等形式而报废失效,基于此,本文将着重分析探讨提高模具制造质量的有效措施,以期能为以后的实际工作起到一定的借鉴作用。

关键词:模具制造;质量;措施

1、模具及模具制造技术概述

近年来,我国模具制造技术水平取得了长足的进步。与此同时,塑料模具在我国的快速发展主要源于各行各业对塑料制品的超大需求量。根据2013-2017年中国模具制造产业相关报告得知,目前我国塑料模具在模具工业中占有三分之一的比例。据预测,模具市场的整体趋势相对稳定,但塑料模具的发展速度将大大优于其他模具,并在模具市场占有率将得到改善。在模具行业,模具制造技术的趋势适应需求的变化是必然的选择。

2、提高模具制造质量的措施

2.1、制造工艺控制

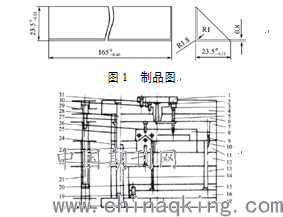

图1和图2分别是制品图和模具装配图,利用主视图、侧视图结合的画图方式。该模具具有一模两腔、点浇口、三板模的结构,模具的开合依赖于定距拉杆与尼龙涨紧套结构来完成。结合前文叙述,进行自己制模的为了降低加工引起的结构变形和对零件的影响。尤其是容易发生变形的制作阶段,要适当的减少加工工序,同时小心进行加热处理,模具工艺员需对零件零件进行工艺流程评审,保证变形控制。

1—定位环;2—浇口套;3、18、19、22、26、30、31—螺钉;4—定固定板;5—浇道拉料杆;6—脱浇道板;7—定模板;8—定模型腔;9、10—锁模装置;11—动模板;12—动模垫板;13—复位杆;14—垫板;15—推杆固定板;16—推杆垫板;17—动模固定板;20—推杆;21、29—定距控杆;23—动模型芯;24、25、27—导套;28—导柱

图2 模具装配图

图2是动模垫板的样品图。该部分不需要进行加热处理,加工过程要去除量较大的一部分是导柱过孔和拉杆过孔等结构。在对模板上下面进行打磨处理时分为两步,第一步是粗加工,即在初次平磨后,在进行描线、打孔等操作,然后停滞一会儿,使模具充分释放其应力;第二步是精细加工,粗加工之后有些部位会有形变,在此步骤消除这些形变量。例如在进行推杆固定板制作时,在精加工磨平后再固定推杆的沉孔,如此以来有效避免出现推杆松动的现象,实现轴向尺寸良好控制。第二次精加工还能将模具上面的划痕、毛刺等打磨平整,使其外形更加美观。简单来说,模板加工的基本流程可以分为铣、平磨、粗加工、精磨、精加工等。

为了尽可能的消除加热处理造成的不良影响,在进行操作时需要坐到以下几点:(1)在进行热处理前要尽量出除去加工较大的操作工序,这样既能保证产品热处理之后的质量,又能降低加工成本。(2)有些特殊工序和部位在热处理之前要加工完成,并能达到规定尺寸,如型腔槽孔、导柱导套孔(见图2),目的是避免出现软硬不一的现象,尤其是很深的孔腔,热处理之前不进行预加工,很容易造成轴向硬度不一、外硬内软,从而形成鼓包或凸起,降低产品的质量并影响美观。

2.2、注重材料热处理

1)淬火处理。将材料温度升高到一定范围内并保持一段时间,然后根据实际需要采用相应的方法进行降温。淬火处理能够有效提高模具的硬度,延长模具的使用时间,但同时也会造成材料应力和脆性的增大,使材料在应用过程中出现变形、裂缝等问题。2)回火处理。回火处理是指,在完成材料淬硬之后,对材料再次进行加热处理并保持一段时间,最后降至室温即可。对模具进行回火处理以后,不仅能够有效提高材料内部结构的稳定性,而且能够有效消除各类操作对材料造成的应力,从而实现对模具韧性的提高。在对模具进行回火操作时,应该根据模具的实际生产需要,合理的选择回火温度,有效提高模具的制造质量。模具零件热处理后,来料质控人员对其硬度进行检测,检测硬度是否符合材料工艺要求,保证后续加工质量、模具生产寿命。

2.3、凹模制造加工控制

凹模又称为型腔,是成型塑件外表面的主要的零件加工模具,定模动模安装均可。凹模作为模具制造中另一个重要的零件。凹模的外观和凸模相反,因此其加工方法也会有所不同,方法主要体现在以下几方面:第一,对孔系位置精度高。在制造多孔冲裁模或级进模时,要求凹模上的一系列小孔孔系位置精度在±0.01~0.02mm以上。该环节加工难度大、工序复杂,对加工技术要求很高。第二,对孔与外形位置精度高。凹模在镗孔时,必须使得孔的位置和凹模外形几乎完全吻合,加工时,要先确定好基准位置,再精确确定孔的中心位置,而要完成这一步骤是相当有挑战的。第三,对刃具的材料、精度要求高。在使用刃具进行凹模掏空、切割尤其是打孔时,刃具自身的尺寸精度往往能够决定凹模的尺寸精度。因此对刃具提出高精度、高刚性和高耐磨的要求是对凹模精度的保障。第四,零件加工前,操作员对零件X\Y\Z方向垂直度、平行度进行千分表拉表检测,保证来料形位公差,增加刃具红外线偏摆检测,保证刃具X\Y偏摆方向0.005mm以内,使用设备刀具寿命管理系统,计算刀具使用时间和寿命对比,使用红外线及后处理程序检测刀具磨损情况,按刀具寿命标准管控加工时间,保证加工精度,最后,对加工条件影响大,由于凹模的工作面、切削区处在加工工件的内部,因此,排屑和散热条件差。排屑难使得加工表面残留很多切削杂物,后续加工时会受到很明显的干扰和影响;散热不良就会使得加工工件受热膨胀变形,为保证加工质量和精度,加工过程按设备的特性,如日本牧野高速精密加工中心,一般使用水冷或者油冷的形式对零件进行表面冷却,对不能使用冷却系统的设备,如德国罗德斯高精密设备加工中心,则采用高压气排屑方式处理加工表面。

总而言之,现代模具工业有“不衰亡工业”之称,模具设计与制造技术已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、企业效益和新型产品的开发能力,这就要求我们在以后的实际工作中必须对其实现进一步研究探讨。

参考文献:

[1]黄成强.如何提高模具制造的质量[J].职业,2009,20:110.

论文作者:赖欢欢

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/12/11

标签:加工论文; 模具论文; 推杆论文; 零件论文; 模具制造论文; 刃具论文; 质量论文; 《基层建设》2017年第24期论文;