摘要:大型火电厂为了满足粉煤灰综合利用市场需求,使得钢板仓存储系统在火电厂的应用发展迅速,其环保与经济效益越来越得到人们的重视。对于设计行业来说,大型钢板仓贮灰系统在电厂改造及新建电厂中的市场前景良好。虽然目前大型贮灰钢板仓应用型式多种多样,但国内市场起步较晚,目前还没有制定统一完善的设计技术规程,因此,本课题对大型钢板仓贮灰系统的工艺类型、关键技术和输送方式展开了深入的了解和研究,提出了不同情况下的钢板仓系统设计工艺,并结合工程实例进行方案比选,完善其工艺设计的可行性及可靠性。

关键词:粉煤灰钢板仓综合利用气力输送

1.概述

粉煤灰综合利用市场供求量的存在较大的波动,主要是受季节的影响,当热电厂冬季运行时,由于负荷大,粉煤灰产量也就很大。但此时受雨雪天气、建筑施工,以及春节假期等自然或社会因素的影响。市场此时对粉煤灰的需求量较小,电厂贮灰库无法大量及长期贮存粉煤灰,为不影响主机的正常运行往往将干灰低价甚至免费处理,而当冬季过后,进入粉煤灰市场需求量大的时候,粉煤灰价格高涨。因此,如何将冬季的粉煤灰尽可能多地贮存下来,成为有利于促进循环经济建设,提高电厂经济收益急需解决的重要问题。

2.火电厂大型钢板仓贮灰系统的工艺类型

根据目前火电厂建设情况,大型钢板仓贮灰系统的设计工艺流程主要有以下两种:

1)已有火电厂的钢板仓贮灰系统改造设计工艺:

此类项目多因为热电厂冬季运行时,粉煤灰下游使用市场为淡季,而电厂贮灰库无法大量及长期贮存粉煤灰,增加大型钢板仓贮灰系统可以解决电厂冬季贮灰问题的同时增加粉煤灰的综合利用。

2)新建火电厂利用钢板仓贮灰系统替代灰场设计工艺:

由于灰场的地理环境以及所在生产环节中的地位,灰场的管理比较简单化,容易被忽视,如管理不当,不但灰场的正常储灰要受到影响,而且使周围的大气,水体和土壤受到严重的污染,使灰场附近的农副业生产和居民生活受到危害,严重时威胁灰场大坝的安全,造成恶性垮坝和环境污染事故。新建火力发电厂大型钢板仓贮灰工艺系统替代灰场,即提高了环保效能,还增加了电厂的经济效益。

3.大型钢板仓贮灰系统的关键技术

大型钢板仓贮灰系统的技术有两点:入料工艺及出料工艺。

3.1.大型粉煤灰钢板仓的入料工艺

大型钢板仓的入料工艺一般由 2 种方式。第一种方案为电厂电收尘器下安装单仓泵直接用气力输送管道送入钢板仓内。当输送距离在 1500 m 以内时,大多采用此方案。第二种方案为用粉体散装汽车运输然后用散装汽车泵打入钢板仓内。第一种方案多采用螺杆空压机为输送气源,输送高度可达到 30 m 以上。第二种方案用散装车自带空压机为输送气源,当输送高度超过 25 m 时要增加增压助吹输送装置,增压气源为压缩空气。

3.2.大型粉煤灰钢板仓的卸出料工艺原理

大型钢板仓的出料工艺一般有两种方案。

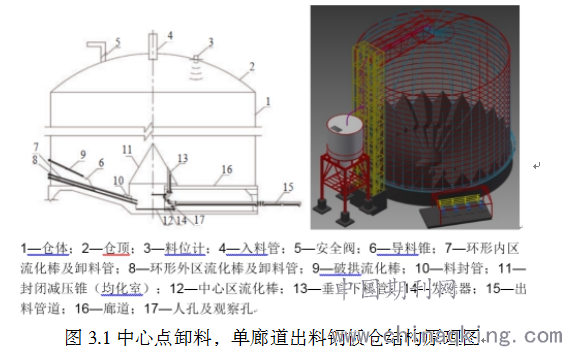

方案1:中心点卸料,单廊道出料。

中心点卸料,单廊道出料系统,本系统是在仓底中心建有一锥形封闭减压锥,在减压锥底部配置物料活化气力装置,侧端配置物料发送器。仓底环形卸料区与水平面成一定斜度,仓底分设充气区。

卸料充气区根据仓储装备直径不同,可设为外环、中环和内环充气区,并在相邻导料槽间设置导料锥,构成V 型卸料单元。当向充气区送入气化空气时,该区物料呈流态化,并通过导料管流入中心区减压锥中,同时使仓内的物料呈漩涡状塌陷,在物料的下移过程中产生重力混合均化。进入减压锥的物料经充气搅拌成为活化物料,具有较好的流动性,经发送器的集料、射流作用,进入输送涌管内,完成出料。其结构组成见图 3.1。

出料原理:

在大型粉煤灰储仓底部中心建有一锥形封闭减压锥,在减压锥底部配置物料活化气力装置(带料可抽出流化棒),侧板配置物料发送器,顶部配置垂直卸料管。仓底板与水平面程有 17°的卸料倾角。根据仓体直径不同可分为 50 个以上的充气区。卸料充气区分外环充气区和内环充气区,并在外区两相邻导料槽间设置导料锥,构成 V 型卸料单元。当轮流向某一充气区送入罗茨风机气体时,该区物料呈流态化,并通过导料管流入中心区减压锥中,进入减压锥的物料经充气搅拌成为活化物料,具有较好的流动性,经发送器的集料、射流作用,进入输送管道内,完成钢板仓的出料。

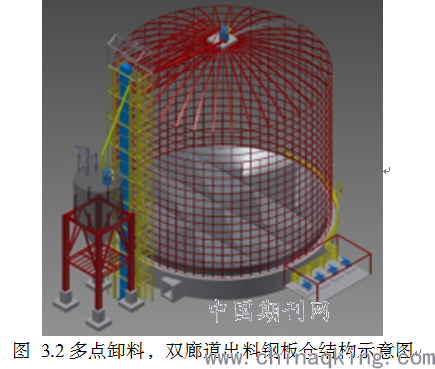

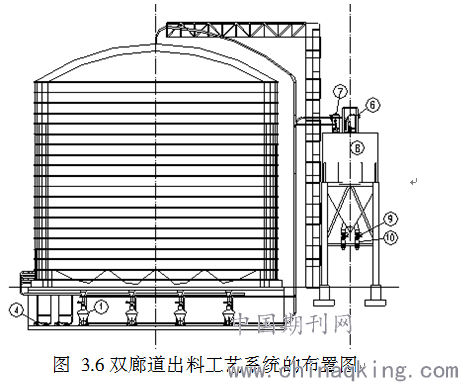

方案2:多点卸料,双廊道出料

多点卸料,双廊道出料钢板仓底部圆形区域被“一纵三横”地分为8个四棱锥的卸料区间,且这8个区间分成甲、乙两侧的2个条形贯通式“管涌”输送廊道。根据储存物料的不同特性确定仓底板填充形式以及是否提供所需辅助风源,每个卸料口都是一个独立的卸料单元。通过控制阀门同廊道内输料设备相连,既可以手动对每个卸料口进行控制,又可全面实行自动化操作。为预防“结拱”,并增强干灰的流动性,每个区间的四棱锥面上布置有流化管,由罗茨风机提供的气化风经电加热器加热后向流化管供气。其结构示意图见图 3.2。

出料原理:

多点卸料、双廊道出料原理与中心点卸料、单廊道出料原理相同,优点在于多点下料角度大,回填少,可增加仓内有效容积。气力和重力下料相结合,出料流畅,出仓率高,保证原料即使长期储存仍能正常出料,且单区气化管最长在5米左右,中间没有接头,故障率低,且同样风量充气压力高,利于下料。通过多个出料口、倒料锥和圆台型结构的设计,可以有效避免物料的挂壁残留,提高了物料的卸空率,同时有利于散装车装料,改善仓体内的存储环境。本实用新型多点出料钢板仓设计构思巧妙,使用方便,作用明显,效果显著,具有良好的经济效益和应用价值。建设及使用的经济性、安全性、环保性俱佳。

3.3.大型粉煤灰钢板仓的出仓输送方式

3.3.1.水平输送部分

(1)气力输送

对于落地式钢板仓,从仓底出料口到仓外侧水平段,通常可采用输料涌管,输料涌管内装有流化棒,流化棒内通以压缩空气,流化棒中压缩空气经透气层进入输料管中,物料在输料管流态化,物料输送的动力来源有三部分:①卸料气压区的流化棒产生的物料流化压力; ②涌管的主吹射流及输料管的助吹补气;③提升机进料口处收尘器负压吸送。

(2)机械输送

从仓底出料口到仓外侧水平段,也可采用空气斜槽和或埋括机输送机输送。空气斜槽输送耗电省,但须布置成一定坡度(6~10°),输送廊道高差较大,增加了土建造价;埋括机输送机可水平布置或略向上输送,节省了土建造价,但运行耗电较多,维护成本也较高。

3.3.2.提升部分输送

(1)机械提升方式

现通常采用钢芯胶带斗提机或板链式斗提机。钢芯胶带斗提机采用高强度钢丝绳芯防撕裂橡胶带,克服了板链与链轮啮合时驱动产生的动载荷,较板链提升更轻便,工作平稳,噪音小,维护费用低。

(2)气力提升机

气力提升机耗气量大,能耗高,磨损快,现一般不推荐采用。

3.4.大型钢板仓贮灰系统的工艺流程

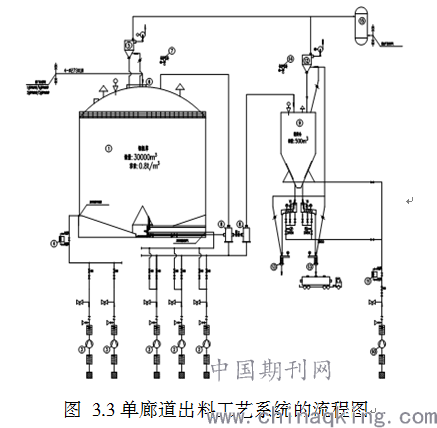

方案一、单廊道出料

.png)

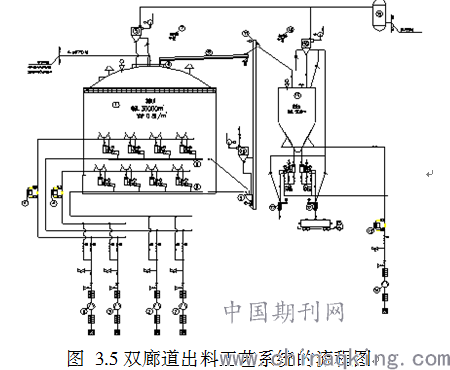

方案二、双廊道出料

4.结语

本课题通过研究钢板仓的应用现状,分析了大型钢板仓贮灰系统的良好发展前景,通过市场调研,现场考察等手段,总结提出了大型钢板仓贮灰系统的工艺流程、设计方法等,通过对钢板仓入料、出料等关键技术进行了描述,提出不同方案进行经济技术必选,较好的实现了大型钢板仓贮灰系统的设计与应用,便于火电厂粉煤灰综合利用,提高电厂经济收益,对促进低碳经济发展有积极意义。

参考文献:

[1] 国家发展和改革委员会等十部门令2013 年第19号.《粉煤灰综合利用管理办法》.

[2]《粮食钢板筒仓设计规范》(GB50322-2001).

[3]《固体料仓》(NB/T47003.2-2009).

[4]《钢筒仓技术规范》(GB 50884-2013).

论文作者:曹强,董舒,吴莎

论文发表刊物:《电力设备》2017年第17期

论文发表时间:2017/10/18

标签:卸料论文; 钢板论文; 物料论文; 廊道论文; 粉煤灰论文; 系统论文; 工艺论文; 《电力设备》2017年第17期论文;