摘要:本文根据国内一些投运电厂的实际运行情况,结合国内外大容量、高参数机组的先进设计经验,对低压给水管道的规格进行多方案技术经济比较,在保证低压给水管道流速和除氧器暂态过程汽泵前置泵不发生汽蚀的前提下,进一步优化降低主厂房除氧器层楼面标高;对高压给水管道的规格进行多方案技术经济比较,在初投资和电厂运行费用之间找到平衡点,以进一步达到节省初投资的目的。

关键词:除氧器布置层高;汽蚀余量

1 前言

在火电厂的设计过程中,电厂除氧器的安装高度的优化选取和高压给水管道规格的优化选取,对于节约工程的初投资,降低工程造价具有重要的意义。

电厂除氧器的安装高度,一般取决于主厂房的基本布置层高和机组甩负荷时除氧器暂态过程富裕压头最大降落值的计算结果。而除氧器暂态计算结果,则和低压给水的管径有关。因此,在满足主厂房基本层高的情况下,可通过对低压给水管道的规格进行多方案技术经济比较,来进一步降低除氧器层的标高,从而节约主厂房初投资。

对于大容量高参数火电机组,诸如600MW、1000MW等级的超临界或超超临界机组,其高压给水管道的管材、管件均采用进口产品。从目前进口管材、管件的市场情况来看,价格和供货周期经常受制于外方,且价格也有较大幅度的增长,因此,对煤价较低的工程项目而言,在一定条件下,可以提高高压给水管道介质流速,减少高压给水管道及管件重量,从而达到节省初投资的目的。

本文结合作者对国内外600MW、1000MW等级超超临界机组的设计经验,对低压给水管道和高压给水管道的规格优化问题进行研究和分析。

2 低压给水管径的优化

2.1 低压给水管径优化概述

在火电厂的设计过程中,对机组甩负荷时除氧器暂态过程富裕压头最大降落值的计算是非常重要和关键的,这决定了电厂除氧器的安装高度,以及汽动给水泵前置泵是否能安全可靠的运行,即要保证汽泵前置泵不发生汽蚀。在工程设计中,如果能通过技术经济比较和优化,从而降低除氧器的安装高度,对于节约工程的初投资是非常明显的,也是非常有必要的。

根据以往工程经验,通常认为低压给水管道介质流速的取值越高,低压给水管道压降越大,对除氧器暂态过程不利。然而通过作者对大量工程的验算发现,虽然低压给水管道管径越小,介质流速增高,会导致管道压降增大,但是随着管径的减小,也减小了高温水的存量,使换水速度加快,减少了换水时间,从而使暂态过程中除氧器富裕压头最大降落值△Hmax减小,对除氧器暂态反而有利。因此,在工程设计中,应对低压给水系统管道的规格进行优化,合理选择布置方式,以降低除氧器的安装高度,从而减少工程的初投资费用。

2.2 方案经济性比较

2.2.1 方案比较的基本原则

低压给水系统方案比较的基本原则是:结合同类工程的经验以及具体工程主厂房的具体布置情况,提出不同除氧器安装层标高的方案,然后对每一个方案,通过控制低压给水管道的介质流速来改变低压给水管道管径,计算出每个方案下不同管径的暂态过程富裕压头最大降落值,然后优化出除氧器安装层的标高及低压给水管道的管径。

2.2.2 除氧器暂态过程汽泵前置泵富余汽蚀余量的计算公式

汽泵前置泵不发生汽蚀的条件是前置泵入口的有效汽蚀余量必须大于前置泵本身必须的汽蚀余量,其取决于吸入管道系统和泵本身的特性。除氧器暂态过程中汽泵前置泵的富余汽蚀余量可按照下面的公式计算:

△NPSH=(Hj-H△P-NPSHr)-△Hmax

=NPSH-△Hmax

式中:

△NPSH-暂态过程中前置泵入口的富余汽蚀余量,单位:mH2O;

NPSH-除氧器稳定工况运行时前置泵入口的富余汽蚀余量,单位:mH2O;

Hj-除氧器水箱计算水位到给水泵中心线的静水压,单位:mH2O;

H△P-除氧器下水管道的阻力,单位:mH2O;

△Hmax-暂态过程中前置泵入口富裕压头最大降落值,单位:mH2O;

NPSHr-给水泵前置泵本身的必须汽蚀余量,单位:mH2O。

由上式可以看出,暂态过程中要保证汽泵前置泵不汽蚀,△NPSH必须大于0,即由除氧器安装高度产生的静水压,除了要满足前置泵本身必须的汽蚀余量和克服下水管道的阻力外,还要满足暂态过程中产生的富裕压头下降值。式中,除氧器下水管道阻力的计算与下水管的规格、长度、布置方式有关;前置泵本身必须的汽蚀余量由水泵厂提供,和泵本身的性能、结构有关;而除氧器暂态过程中产生的富裕压头下降值与下水管的管径、长度,及除氧器水箱容量、除氧器工作压力,低加及其连接凝结水管道的存水量等诸多因素有关。所以,低压给水系统管道的规格、长度、布置方式,及除氧器的安装高度对于前置泵的安全运行、不发生汽蚀非常关键。

2.2.3 方案比较的取值

2.2.3.1 除氧器安装层标高的选取

以某1000MW超超临界机组为例,目前国内工程主厂房除氧器安装层的标高一般多为34m~35m(相对于主厂房0米的标高),如国电泰州电厂一期2×1000MW超超临界机组、华能玉环电厂一期2×1000MW超超临界机组。但也有其它工程将除氧器安装层的标高优化降低设为33m层,如宁海二期2×1000MW超超临界机组工程。

因此,在工程设计中,可根据各工程的主厂房布置实际情况,在考虑到设备安装检修、管道布置等要求的具体情况后,结合同类工程的经验,来选择除氧器安装层的标高。

在下文的方案比较中,仍以1000MW超超临界机组为例,除氧器布置层高选取了33米层、32米层这两个标高,来进行方案比较。

2.2.3.2 低压给水管道介质流速的选取

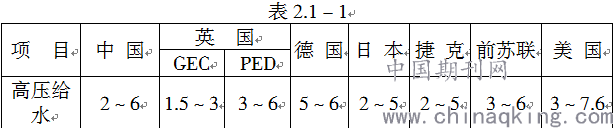

我国《电厂动力管道设计规范》(以下简称动力管道)对低压给水的推荐流速是0.5~3m。世界上其他主要国家对低压给水的推荐流速范围和我国不尽相同,详见表1.2.3.2-1。

世界主要国家的低压给水流速推荐值表(m/s)

表1.2.3.2-1

对于1000MW等级超超临界机组工程,在进行低压给水管道优化时,建议低压给水管道介质的最高流速按照动力管道规定,不超过3m/s。

2.2.4 方案比较及结果

针对上述两个不同标高除氧器安装层的方案,本文分别选择了两种不同的低压给水管道管径,通过控制低压给水管道介质的最高流速不超过3m/s,计算出每个方案下不同管径的暂态过程富裕压头最大降落值,然后优化出除氧器安装层的标高及低压给水的管径。

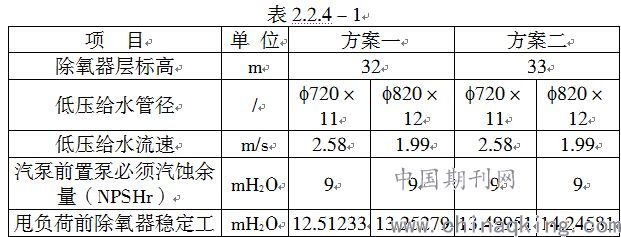

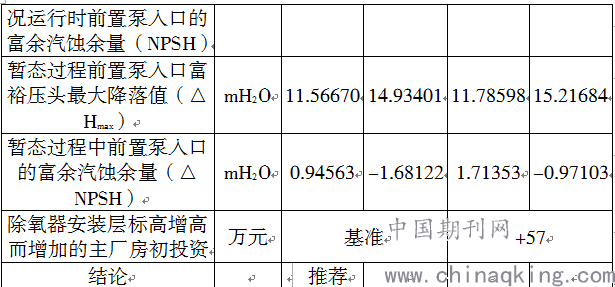

除氧器暂态过程计算结果及方案比较结果见表2.2.4-1。

除氧器暂态计算及低压给水管道规格方案比较结果表

通过上表可以得出以下结论:

(1)低压给水管径:对于方案一和方案二,低压给水管径为720×11时,除氧器暂态过程中汽泵前置泵入口的富余汽蚀余量均满足要求,即前置泵不会发生汽蚀;低压给水管径为820×12时,两个方案的暂态过程中汽泵前置泵入口的富余汽蚀余量均不满足要求。所以低压给水管径确定为720×11。

(2)除氧器层标高:方案一比方案二除氧器层标高降低1米,主厂房初投资减少约57万元,故除氧器层标高确定为32米(方案一)。

因此,最终设计推荐:除氧器安装层标高为32m,低压给水管道选用720×11的规格。

3 高压给水管径的优化

3.1 高压给水管径优化概述

根据以往工程经验,高压给水管道介质流速的取值如果偏低,将造成高压给水管材重量增加,投资加大,且管系对设备的推力和力矩都加大,对设备的安全运行也是不利的;但是如果流速取得偏高,则给水泵的扬程就会升高,运行费用会增加。

从目前进口管材、管件的市场情况来看,其价格和供货周期受制于外方,且未来价格可能有一定幅度增长的趋势。因此,对于1000MW等级超超临界机组工程,应通过技术经济比较,在合理减少高压给水管道管径,节省初投资与降低泵运行费用之间找出一个平衡点,在一定程度上达到节省初投资的目的。

目前,世界上各主要国家对高压给水的推荐流速范围见表2.1-1。从表中可以看出,对高压给水管道,英国GEC公司推荐值较低(1.5~3m/s),美国S&L公司推荐值的上限最高(7.6m/s),绝大多数国家的推荐值都在2~6m/s之间,和我国《电厂动力管道设计规范》(以下简称《动力管道》)推荐流速差不多。

世界主要国家的高压给水流速推荐值表(m/s)

本文通过合理的提高高压给水管道介质流速,提出了高压给水管道两个不同规格的方案,然后针对这两个方案在管材、进口阀门、支吊架、保温材料、安装费用和泵运行费用等多方面进行综合的技术经济比较,选出了最优化、最合理的方案。

3.2 方案经济性比较

仍以某1000MW超超临界机组为例,从下述几个方面展开比较。

3.2.1 方案比较的基本原则

将通过以下五个方面对两种方案进行经济性比较:

A、管材、支吊架、保温材料、安装费用四个因素;

B、进口阀门的价格;

C、给水泵的价格;

D、给水泵汽轮机的价格;

E、运行费用。

在方案比较时,未考虑管道荷载变化对主厂房的影响。

3.2.2 方案比较时各种费用的取值

3.2.2.1 管道材料费用

按照《火电工程限额设计参考造价指标》取值。

3.2.2.2 支吊架材料费用

可按下列方法进行估算。

Fz=K×Gz×C(元)。

Fz-计算管道的支吊架材料费用。

Gz-计算管道的钢管重量。

K-支吊架材料重量的百分数。

C-支吊架材料价格。

3.2.2.3 管道安装费用

可按《电力建设工程概算定额》取值。

3.2.2.4 保温材料价格

可根据《电力建设工程概算定额》及《火电工程限额设计参考造价指标》的数据。

3.2.2.5 泵运行费用计算

按下列方法进行估算。

(1)、泵组功率每增加1kW时,增加的年运行费用

F=A×H(元)

A-成本电价;

H-汽动给水泵组年利用小时数,假定为5000h;

(2)按20年折现系数10.55计算:

泵组功率每增加1kW时,累计20年增加的运行费用为:

=Fx10.55

3.2.2.6 阀门价格

参考同类工程。

3.2.3 方案比较及结果

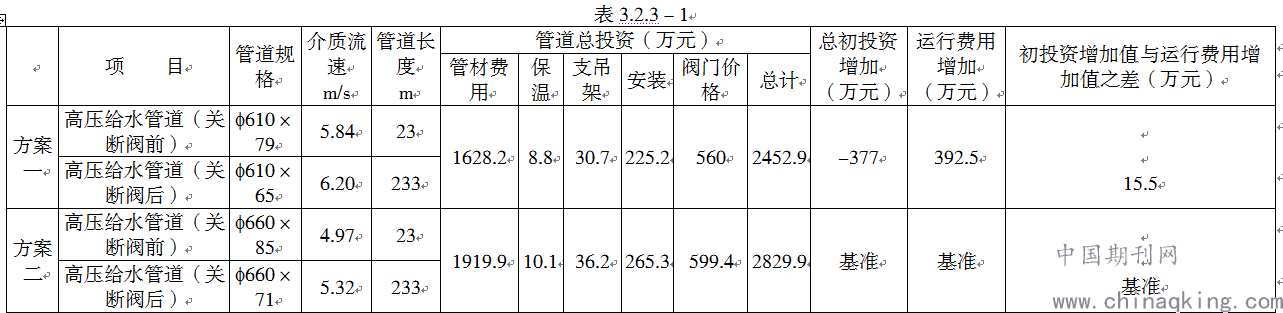

本文对高压给水管道两个不同规格的方案分别在管材、进口阀门、支吊架、保温材料、安装费用和泵运行费用等五方面按上述取值原则进行计算,然后进行综合的经济比较,选出最优化、最合理的方案。

两个方案的经济比较表(按一台机组)见表3.2.3-1。

从表3.2.3-1可以看出,方案一比方案二节省初投资约377万元。但是,方案一由于介质流速提高后,泵扬程相应提高,运行费用增加,一台机组累计20年增加的运行费用约为392.5万元,总的费用反而比方案二多15.5万元。虽然两个方案的总费用相差不大,但是,方案一还没有考虑因泵扬程提高而引起的给水泵和小汽机价格的可能增加。另外方案一中规格为610×65的管道的介质流速已经达到6.2m/s,超过了动力管道6m/s的上限推荐值。

因此,本文高压给水管道的规格最终推荐方案二。

高压给水管道规格方案比较结果(按一台机组)

4. 结论

通过低压给水管道规格优化、除氧器布置层高优化、高压给水管道规格优化三方面的研究和分析,本文针对大容量高参数火电机组,尤其是600MW、1000MW等级的超临界及超超临界机组的给水管道进行了理论分析和优化建议,为同类工程给水系统管道及除氧器布置层高的合理选取提供了参考意见和指导方向。

参考文献:

[1]邱长清.关于采用大容量高参数火电机组的建议[J]. 电力技术,1982.

论文作者:衡攀

论文发表刊物:《电力设备》2017年第18期

论文发表时间:2017/11/3

标签:管道论文; 低压论文; 方案论文; 除氧器论文; 流速论文; 标高论文; 机组论文; 《电力设备》2017年第18期论文;