中铁城投天府机场高速公路工程指挥部 四川成都 610000

摘要:都天府国际机场高速公路桥梁上部结构主要为简支带翼小箱梁,全线合计11800片,共设7座预制梁场。目前,国内外普遍采用分块拆卸、分块拼装的传统模板工艺。本线预制小箱梁具备规模化、机械化、工厂化等施工条件。而液压整体式箱梁预制模板较传统箱梁预制模板具又有诸多优势,机场高速公司要求全线统一采用液压整体式模板预制小箱梁施工。本文以白沙梁场为例介绍走行式整体液压模板预制小箱梁施工技术与特点。

关键词:公路小箱梁;走行式整体液压模板;施工技术与特点

1、梁场布置

白沙制梁场设置于冷家河坝互通C匝道右侧临时用地处,设计两条生产线,计划预制2291片小箱梁。预制梁场主要由钢筋加工车间、材料库房、钢筋整体绑扎区、制梁区、存梁区、安全驿站及运输通道组成。该预制梁场总长520m,其中钢筋车间长39m、钢筋整体绑扎区35m、制梁区350m、存梁区66m、安全驿站30m;梁场占地总宽95m,单条生产线宽40.25m,场内设置2条4.5m宽运输通道,总占地面积74亩。

制梁总工期12个月,每个月按27天有效生产时间考虑,计划每片梁生产周期约9天,即一个月一个台座可生产3片梁,则需设置制梁台座的数量为2291/12/3=64个。经总体规划后共布置70个制梁台座,单条生产线布置35个制梁台座,即横向5个液压模板台座×纵向7列,横向液压模板台座净距5.68m,纵向台座净距17.5m。单条生产线配置2台80t、跨度39.9m大型门式起重机,3台10t、跨度34m小型门式起重机;梁场还配备了智能张拉设备、智能双管循环压浆设备、自动喷淋养护系统及其他小型设备,以确保总体工期目标的实现。

2、模板配置

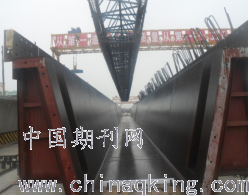

走行式整体液压外模在轨道上纵移,根据一片梁的生产周期并结合本梁场的施工工艺,一片梁预制完成约占用模板1天、占用台座8天,拟定整体式液压外模与台座匹配关系为1比7,在纵向1套液压外模匹配7个台座。两条生产线共配置10套液压外模、6套抽拔式内模、2套内模台车,采用的外内模比为5:3,每套模板生产约230片梁。外、内模及底板均采用复合式钢板(0.8mm不锈钢板+5.2mm普通钢板组成)。为减少模板拼缝,定制的外模板为15米 /节,在中隔板处断开。

图1 走行式整体液压模板断面布置图

(1)外模系统:外模配备有液压系统,侧模设计为横移式,即侧模与底模采用2对1的形式对应,且其强度、结构应满足模型整体横移的要求。模板整体为自稳式,在水平固定中采用了与底模连接的拉杆,上部设有对拉杆或对拉桁架,能依靠模板本身的结构刚度抵抗混凝土变形产生的压力。模板的拼装和拆卸通过液压系统整体移动,这不仅提高了机械化程度,还提高了预制梁的制造效率。外侧模下部设置有附着式振动支架,侧模外侧腔内设有工作平台,有利于工人安装和拆卸振动器。

(2)外模液压系统:液压系统台车与侧模固定,分为横向液压系统和垂直液压系统,横向液压系统分别由安装在3个台车上的3个横向千斤顶组成,分别布置在3个台车上,在模板安装和拆除过程中实现整体侧模的横向移动和调节,垂直液压系统由安装在3个台车上的3个竖向千斤顶组成。

(3)内模系统:包括整体式液压收缩式内模,拼装台车,卷扬机3部分组成。内模在横隔板处分为2节,内模采用合页式连接,上下合页之间采用上下联动杆铰接形式,在联动杆上设置液压千斤顶。开启拼装台车上的内模收缩阀门,通过液压千斤顶收缩。内模收缩后,通过台车上卷扬机将内模整体拉出箱梁箱室,放在拼装台车上,然后通过液压千斤顶复位,在拼装台车上将内模重新组装。

(4)行走系统:分别在预制台座两侧设置2根[6cm的槽钢作为行走系统的轨道,单侧整体侧模由3个电机作为行走的驱动,可完成外侧模整体的纵向行走。

3、台座设计要求

走行式整体液压模板由于要考虑模板升降空间以及液压千斤顶对台座的侧向顶推力影响,所以相比普通预制台座,在高度和结构方面都有所不同。在高度方面考虑台车自身高度、模板升降空间15~20cm,台座高度一般在60cm以上,普通台座高度一般在30cm,本项目台座高度为60cm。对于台座结构方面,台座两端设置扩大基础,张拉端采用C40高标号混凝土浇筑,确保台座的稳定性。

4、施工工艺

4.1模板拼装

模板到场后进行试拼装,拼装主要分为液压部分拼装和模板部分拼装。提前铺设模板支撑行走轨道([6cm槽钢)→组装行走小车(行走轮、电机等)→将行走小车安装在行走轨道上→装外侧模并连接液压系统和模板→技术员检查模板分节拼缝→合格后将液压侧模螺栓连接并焊接成整体→布设连接液压系统油管→调试液压系统→技术人员验收模板→合格后投入生产。

4.2预制施工工艺

(1)液压整体式侧模安装

模板的纵向行走和横向移动调整均采用手动阀门操作杆运行,首先纵向移动台车驱动滚轮使液压整体侧模行走至台座位置,驱动横向油缸横向移动,采用横向和纵向交替操作,使模板紧靠台座,并保证无错台,技术员检查错台情况和侧模的尺寸,调整合格。

(2)打磨模板并涂刷脱模剂

模板就位完成后,由专人打磨液压整体式箱梁模板,模板打磨干净后采用脱模剂进行涂刷。

(3)采用成型“胎架”绑扎钢筋

按照设计图纸,加工钢筋绑扎成型“胎架”,在“胎架”中绑扎底腹板钢筋,安装波纹管,在纵向水平钢筋外套圆形混凝土保护层垫块,钢筋及波纹管位置安装定位准确。

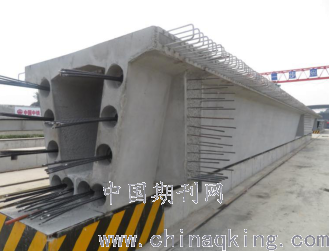

(4)吊装钢筋笼入模

采用吊装桁架将绑扎成型的底腹板钢筋笼吊装入模,确保钢 筋笼的定位准确,支垫底部保护层垫块,并预埋底部泄水孔。

图2 钢筋骨架入模

(5)整体吊装内模、安装堵头模板

预先在场地内将内模进行拼装,待底腹板钢筋笼吊装固定完成后,将内模吊装入模,保证位置准确,安装堵头模板,确保定位准确,保证张拉锚垫板垂直于堵头模板,在浇筑混凝土前采用泡沫胶进行封堵缝隙,确保不漏浆。

(6)绑扎顶板、预埋钢筋

按设计要求绑扎钢筋,翼缘板钢筋采用定位筋进行限位固定,预埋钢筋采用限位保证高度和位置的准确。

(7)浇筑混凝土及养生

浇筑混凝土采用附着式振捣器与插入式振捣器相结合的方式,附着式振捣器振捣按照1.5m~2m间距布设。

养生采用自动喷淋养生系统,分布式自动喷淋养生系统由控制箱、供水系统、喷淋管路、远程控制系统组成。控制箱自动检测环境温度、湿度、风速,根据环境条件自动调整喷淋时间,达到节约用水的目的。每一路电磁阀都可手动控制,保证在系统故障时仍能进行喷淋作业。

(8)预应力张拉压浆

养生期满后采用智能张拉设备两端对称张拉,压浆采用真空压浆工艺进行。

4.3模板拆除工艺

通过控制水平、竖向千斤顶伸缩的控制杆,完成模板整体的拆除。顺序如下:

(1)先将竖向千斤顶向下移动2cm左右。

(2)将横向水平千斤顶横移30cm左右。

(3)再将竖向千斤顶再下移15cm左右,实现模板与梁体的分离,达到远离梁体的安全距离及行走空间。

(4)检查模板轨道是否有杂物,拉杆等是否存在问题,检查无误后,纵向移动至下一个台座。

在拆除箱梁内模前,将拔模平台上的油泵油管接到内模模板的液压千斤顶处,开启拔模平台上的内模收缩阀门,通过液压千斤顶进行伸长,模板联杆折叠,使内模与混凝土分离。

图3小箱梁成品

5、走行式整体液压箱梁模板的特点

5.1安装、拆卸方便,机械化程度高

走行式整体液压模板在设计之初就是为了提高施工效率,减少劳动力资源。在模板生产厂家,加工相应数量的标准节块后,在生产车间模具上先行拼装,调整节块间拼缝,验收合格后运至工地。在预制场将节块拼装好后焊接,打磨拼缝,使模板形成一个整体。后续箱梁施工时,模板安装、拆卸都是整体一次性完成。普通模板拆卸到拼装完成至少需要8个工人5小时,而采用液压整体式行走模板,从拆卸到行驶至相应台座,需要3个工人40分钟(行走电机速度为8m/min)时间,工作效率提高很多。

5.2模板拼缝外观质量得到有效控制

普通模板由各种标准节块的模板拼装而成,节块间采用双面胶带粘贴,以填充钢板之间的拼缝。实际施工过程中,无论节块间的拼缝如何填充密实,都会留下或多或少的拼缝,在后续箱梁预制时,必然会形成一道道竖向拼接缝。走行式整体液压模板的应用,减少了模板的拼缝,杜绝了因模板拼装产生的错台,有效的解决了模板的漏浆问题。同时组合为整体模板,线条顺直、大面平直,有效的解决了模板操作人员技能水平参差不齐,克服难以控制拼装质量等问题,大大改善了预制箱梁的外观质量。

5.3施工安全得到有效保障

由于普通模板是节块拼装,需要龙门吊协助安装和拆卸。每天大批量的来回倒运模板,特别是在夜间作业时,对龙门吊操作手和机械本身来说,都存在一定的安全隐患。通过采用走行式整体液压模板,避免了普通箱梁模板安装和拆除时的吊装作业,杜绝了工人在模板吊装、安装过程中可能发生的碰撞、和高处坠落等安全事故,安全性得到了很大的提高,工作操作也简单、方便、轻松。

在箱梁施工过程,由于整体式液压抽拔内模,减少了工人在箱梁腔体内施工的时间,改善了工作环境,保证了生产工人的职业健康,提高了劳动保障水平。

5.4标准化程度高

与普通模板相比,液压整体走行模板避免了普通模板拼装和拆除,不需要来回倒运大量模板,通过液压系统在行走轨道上自动行走,现场整齐有序,标准化作业程度高。

6、结语

液压式模板在公路施工中的应用越来越广泛,通过新的技术代替劳动力,减小了社会用工压力,实现机械化、自动化施工,并有利于施工质量的控制、提高施工产品的质量。随着我国公路的大量建设,公路建设者将会更加重视施工产品的外观质量,类似走行式整体液压模板预制箱梁将会越来越多的在工程施工中应用。

论文作者:黄太平

论文发表刊物:《基层建设》2018年第3期

论文发表时间:2018/5/16

标签:模板论文; 台座论文; 液压论文; 钢筋论文; 千斤顶论文; 横向论文; 纵向论文; 《基层建设》2018年第3期论文;