摘要:介绍了路基连续压实控制系统的工作原理及目标CMV值的律定,并对传统施工工艺与智能压实系统做了对比分析,为该系统的推广应用提出了几点看法。

关键词:路基连续压实过程控制系统、CMV值、施工参数、质量

目前在压路机作业过程中,主要依赖机手的操作经验,主要通过碾压遍数及碾压轮迹来控制压实质量,所以容易造成漏压、过压的情况出现,路基整体的压实质量难以得到保证,而且事后压实质量检测抽检点间距大、密度小、检测方法繁琐,无法有效保证整个作业面压实质量的可靠性。

为解决上述问题,本文以广州铁路枢纽东北货车外绕线WRSG3标项目在路基施工中应用智能连续压实过程控制系统的成果及经验进行阐述,为其他路基施工提供经验借鉴。

1.工程概况

新建铁路广州枢纽东北货车外绕线(以下简称广州铁路外绕线)位于珠江三角洲地区,广州市东北部,是沟通广九铁路、京广铁路、广茂、南广、广珠、南沙港、柳肇铁路的客货运联络线,国家I级双线铁路标准,设计时速每小时120km,新建正线全长69.13公里,新建桥梁12座24.18公里,隧道7座22.18公里,路基22.77公里。

2.智能压实系统概述

路基智能连续压实系统是由国外引进的一项成熟并普遍应用的先进路基施工技术,在国内该技术较多的应用于公路、水利工程,在铁路系统内也有过应用的先例,例如石济客专、兰新二线、大张高铁等项目。

路基智能连续压实过程控制系统(以下简称智能压实系统)是通过GNSS动态实时差分定位技术及压实传感器监测技术,在压路机作业过程中实时记录当前行进速度、里程桩号、高程、振动压实值、压路机振动频率等信息,再通过CAN总线技术及车载微计算机处理,将这些信息形象的展示在驾驶室内控制器屏幕上,实时显示作业面的压实状况,实现了压实质量的可视化转变。

智能压实系统主要由五部分组成:GNSS基准站、GNSS接收机、车载电台、压实传感器、控制器。

1)GNSS基准站:压实系统采用高精度GNSS实时差分定位技术(RTK定位),架设在控制点上的GPS基准站和无线电发射器,实时向安装在振动压路机顶部的GPS接收机和无线电接收器发送差分信号,振动压路机接收GPS卫星信号和基站发送的差分信号进行实时厘米级定位。

2)压实传感器工作原理:压实传感器能够实时测量并记录振动轮的激振力。在碾压过程中振动轮同时受到来自机械本身的激振力和作业面的抵抗力(反力)作用,二者的共同作用引起振动轮的振动响应,基于这种振动响应建立相应的评定和控制体系,实现碾压过程中的实时监测和反馈控制。而CMV值就是振动压实值,即系统所建立的反映作业面压实状态的指标,它的计算是由传感器内置的微处理器完成的。

3)压实系统数据流: GNSS 实时动态定位控制技术和压实传感器监测技术,这两组信号传输到控制箱,控制箱实时记录并处理这些信息,以图形、数值等方式实时显示碾压区域的振动压实值、碾压遍数、填筑厚度、行进速度、振动幅度等信息,引导压路机手进行可视化的碾压作业,为现场管理人员提供可视化的碾压质量视图。碾压原始数据也能够保存下来,从而达到碾压过程控制和数据可追溯的目的。

3.目标振动压实值律定(CMV)

压实系统振动压实值(CMV)受很多碾压参数的影响,目标振动压实值的确定需要根据大量的碾压数据获得。根据《铁路路基填筑工程连续压实控制技术规程》Q/CR 9210-2015要求,振动压实值与常规质量验收指标之间的相关系数不应小于0.70,检测数量不小于18个,通过试验比对来律定目标振动压实值。

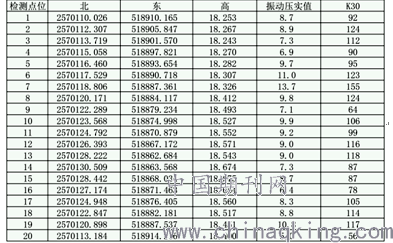

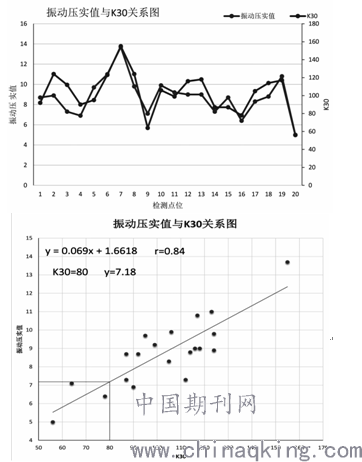

下面以本项目为例,选取广州铁路枢纽东北货车外绕线DIK56+150~DIK56+567段路基基床以下路堤填筑第6层作为目标振动压实值律定的作业面,采用常规试验地基系数K30与振动压实值进行律定,在进行地基系数的同时记录检测点坐标、地基系数K30试验数据,然后到压实系统数据处理软件中找到相对应坐标的振动压实值。根据20组振动压实值与常规检测K30试验数据,汇制列表如下:

无论是常规检测还是连续检测,都是对碾压区域结构抵抗变形能力的一种度量,两种检测结果之间在统计学意义上具有正相关关系。为采用连续压实控制技术提供了依据。将振动压实值与常规检测干密度值绘制成线性曲线分析两者的线性关系,相关性系统为0.84。

本段路基基床以下路堤填料采用粉砂,地基系数K30合格值为80,通过试验比对和线性回归模型,确定该种填料目标振动压实值为7.18,既当连续压实控制系统中CMV值大于7.18时,可认定为当前路基作业面压实质量符合验标要求。

4.压实系统现场应用

1)施工技术要求

施工参数由路基试验段取得,以下所列的技术要求均由广州铁路外绕线3标路基试验段(基床以下路堤,填料为粉砂)取得:

(1)松铺厚度不大于30cm,松铺系数1.15

(2)压路机采用中联25T压路机,碾压组合方式:静压1遍+弱振2遍+强振2遍+静压1遍,共计6遍

(3)压路机行驶速度不大于4Km/h;

(4)碾压完成后采用K30平板荷载仪检测地基系数,合格值为80MPa/m;灌砂法检测压实系数K,合格值0.90。

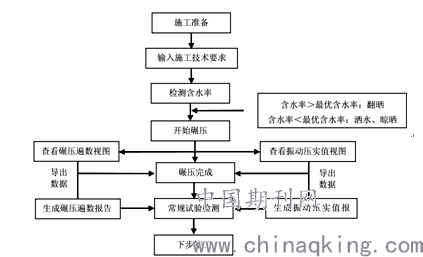

2)施工工艺框图

3)压实系统初始阶段

施工前在压路机驾驶室控制器上设置碾压施工参数,如填筑松铺厚度、碾压遍数、目标振动压实值范围等,各项施工参数可按照不同填料(例如A组料、B组料、C组料等)、不同施工部位(例如基床以下路堤、基床底层、表层等)由路基试验段确定的数值输入。

碾压开始时,压实系统控制箱实时显示并记录压实度值、碾压遍数、振动频率、行驶速度等信息。并用颜色、数值显示这些信息。机手按照控制箱各碾压参数的提示,行驶速度控制在4公里/小时,按照施工组织要求,开启强振和弱振的碾压方式。

4)压实系统碾压完成阶段

碾压设备完成区域碾压作业,现场管理人员及时到压实系统的控制器查看碾压遍数视图、振动压实值视图是否符合施工要求,如果碾压遍数和振动压实值不满足施工要求,及时到漏压区域和振动压实值薄弱区域进行补压,直至碾压区域满足施工要求。合格区域所占比例应大于95%,且不合格区域应呈放散分布状态。

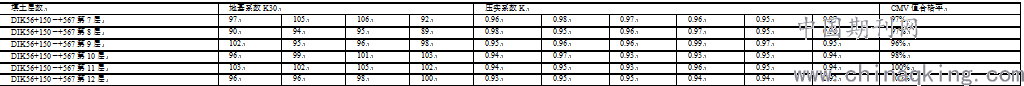

下表为智能连续压实系统碾压完成后,常规检测结果汇总表:

注:以上数据采集与DIK56+150~DIK56+567段路基基床以下路堤第7层至第12层,填料为粉砂,验标要求碾压完成后地基系数K30≥80、压实系数≥0.90。

5)数据处理

将碾压原始数据导入数据处理软件,生成碾压遍数报告、振动压实值报告。从软件上可以查看填筑层厚度、振动频率、振动幅度、行驶速度、碾压开始时间和结束时间等每个坐标点的详细数据。生成横断面视图、纵断面视图。

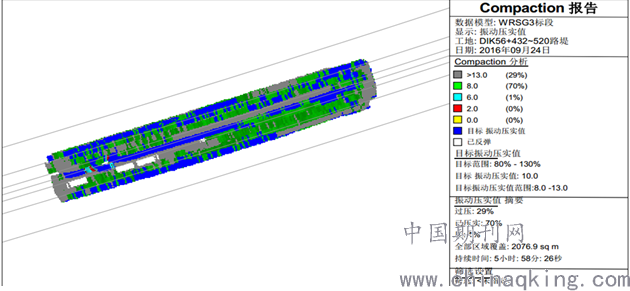

下图为DIK56+150~DIK56+567第7层振动压实值报告截图。

注:本段路基工程目标振动压实值为10,目标振动压实值范围8.0~13.0,振动压实值统计大于等于目标振动压实值范围的比例为99%,用蓝色和灰色表示。

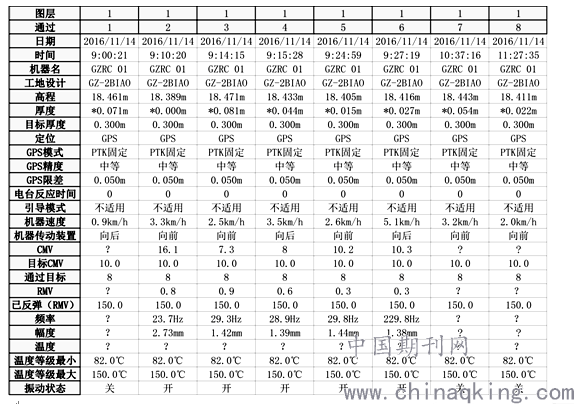

下图为同一点在不同碾压遍数的情况下各项施工参数的数值:

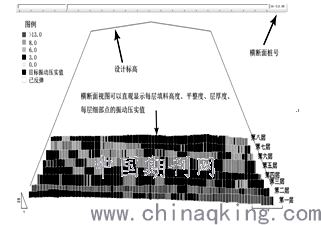

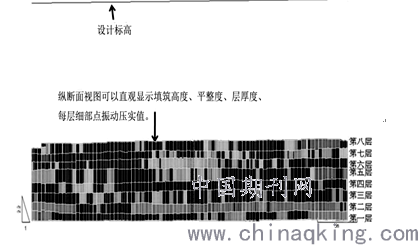

6)横断面视图与纵断面视图

当完成每一层填筑之后,通过数据处理软件可生成路基纵断面视图和横断面视图,两个视图可以直观显示每层填料高程、量测填筑厚度、平整度,还可以查看到当前的里程桩号、距设计路肩标高的高差。通过多层的比对分析,可以总结碾压薄弱区的位置,为后续施工做出指导。

CMV值纵断面、横断面视图

5.应用效果分析

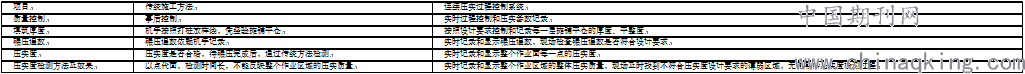

1)施工工艺对比分析

压实度检测方法及效果以点代面,检测时间长,不能反映整个作业区域的压实质量实时记录和显示整个作业区域的整体压实质量,现场及时找到不符合压实度设计要求的薄弱区域,无需等待压实度检测过程

2)提高路基施工质量及进度

采用路基连续压实控制系统后,压路机机手及技术员可形象的观察到整改压实作业面的压实情况,可有效避免事后检测不合格造成的返工,尤其是在夜间施工时,彻底改变了传统经验施工的弊端,为施工人员提供了便利,在保证施工质量的同时,提高了施工效率。

3)加强了现场质量管理

通过GPSS定位技术,可监测到压路机个轨迹,可有效控制路基填筑设计宽度内的碾压遍数、质量,特别是靠近路基边坡范围的压实质量可得到有效的监控。

施工管理人员可通过碾压遍数及振动压实值的实时监控,不但可以从宏观上控制作业面的压实质量,也可以查看任意一点的压实质量,从而可以更精确的查找碾压薄弱区,做出有针对性的整改措施。

4)管理手段的变更

以往在路基施工中,从碾压到检测都是由人控制的,检测点的选择更是受到主观因素的影响,并不能客观、据实的反应路基整体的压实质量。而路基连续压实控制系统实现了路基施工由“人工”到“智能”的转变,实现了由机械设备、计算机分析控制压实质量的转变,更加客观、有效的反应路基整体的压实质量。

5)完整的数据链

由于智能连续压实过程控制系统是可连续检测的,各项数据再通过车载微计算机处理保存在存储器里,所以施工完成后通过软件可以清楚的查看到每一层、每一个点、每一遍碾压过后的各项施工参数,这些数据的积累可以为后续施工总结经验。

6)存在的问题

①.目标振动压实值的律定目前尚未形成一套有效的理论体系和应用规范,缺乏认知度,在碾压完成后还需常规检测,不能发挥系统本身的最大效用。

②.不能实时上传数据,没有共享数据平台。碾压完成后的压实数据需要用U盘导出后,再通过专业软件才能查看数据,目前尚无一个信息平台,以期实时上传数据,并作出分析报告,供各级管理单位随时监管。

③.在山地丘陵地区施工时,由于GNSS信号受地形、天气影响,导致压路机接收信号不稳定,导致有些区域无数据,若要满足施工需求,就需增加基站,提高了成本,需进一步改进信号的收发性能。

④.连续压实车载系统,设定完成后只能在同一个固定基站的信号覆盖范围内施工,压路机移动到另一固定基站区域时,需重新进行设定,不能随意调配机械,致使机械闲置,利用率不高。

6.结束语

路基连续压实控制系统,在路内还未得到推广使用,但它优点尤为明显,改变了以往的管理手段,加强了监控力度,提高了工作效率,但在信息化应用上仍需改进,对于存在的问题,完全可以改善,可以建立统一的网络平台,形成大数据接口,从各个工程项目采集、统计、分析数据,为制定相应标准、规范提供基础数据支持,从而真正的发挥该系统的应用价值。

论文作者:马镇雄

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/28

标签:压实论文; 路基论文; 压路机论文; 作业论文; 系统论文; 实时论文; 数据论文; 《基层建设》2017年第24期论文;