摘要:320MW机组采用铜管的凝汽器,由于铜管的耐腐蚀性差,往往存在端差大、铜管腐蚀、泄漏、堵管等问题,由于泄漏导致凝结水硬度超标会严重威胁机组的安全性且影响机组的经济性,铜管换热效率的高低也会影响机组的真空。所以说凝汽器的寿命及工作效率将直接影响机组的安全、经济、稳定运行,因此对凝汽器的改造有着非常重大的有意义。

关键词:汽轮机组;凝汽器;不锈钢管;性能

1 发电厂设备及工程概况

我厂拥有8台320MW汽轮机组,其中有6台为亚临界,中间再热,两缸两排汽凝汽式汽轮机组,1号和2号机为亚临界,中间再热,三缸两排汽凝汽式汽轮机组,型号为N320—16.7/537/537型。我厂1—8号机是2001年8月27日全部投产运行的机组,制造厂家是东方汽轮机厂,安装单位是山西电建一公司。2号机于1992年建成投产,凝汽器为东方汽轮机有限公司生产的N-17660型,单壳体、双流程、表面式凝汽器。现汽侧氨蚀及水侧垢下腐蚀严重,无法保证机组在下一个大修期的安全运行,决定对现有凝汽器进行整体改造,将目前的铜管改成TP317L不锈钢管,管板采用复合管板。

2 改造目的及范围

2.1 改造目的

2.1.1 解决泄露问题——提高安全性

2.1.2 减少维修与维护——提高可靠性

2.1.3 增加汽轮机焓降——提高经济性

2.2 改造范围

2.2.1 保留原凝汽器外壳,安装前对凝汽器外壳体的侧板、底部进行校核并加固;凝汽器与其它相关设备的接口连接方式不变;凝汽器支撑方式不变;凝汽器喉部不动,保持喉部和低压缸连接的喉部不变化;保留喉部内所有支撑件和设备。为保证拆、装过程设备安全,必须对凝汽器喉部及喉部内设备进行临时性和永久性加固;改造后的凝汽器外壳及水室的刷漆、栏杆等附件的安装及恢复。

2.2.2采用管束置换法即更换凝汽器内部全部管束,端管板、中间隔板;挡汽板、挡水板;抽汽装置;测压装置;内部连接件等。

2.2.3 凝汽器前、后水室及水室附件进行改造。

2.2.4 冷却管材质选用:依据DL/T 712-2010《发电厂凝汽器及辅机冷却器管选材导则》规范,电厂确定选用TP317L不锈钢焊接直管。

2.2.5 端管板选用TP317L不锈钢复合板。

3 凝汽器的作用

3.1在汽轮机排汽口建立并维持高度真空,使蒸汽在汽轮机中膨胀到最低压力,增大蒸汽在汽轮机中的可用焓降,提高循环热效率。

3.2 将汽轮机的排汽凝结成水作为锅炉的给水循环使用。

3.3 除去凝结水中的氧气,防止系统腐蚀。

3.4 汇集各种疏水,减少汽水损失。

4 凝汽器改造前后数据对比

4.1现凝汽器概况

型号 N-17660

凝汽器冷却面积 17660 m2

冷却水量 30560 t/h

冷却水进口温度 20℃

冷却水压力 245kpa

冷却管外径 φ25mm

冷却管有效长度 11140mm

冷却管材料: HSn70-1加坤黄铜管/ B30镍铜管

冷却管数量: 18028/2412根

4.2 改造后新凝汽器的技术性能参数

4.2.1 新凝汽器的设计参数

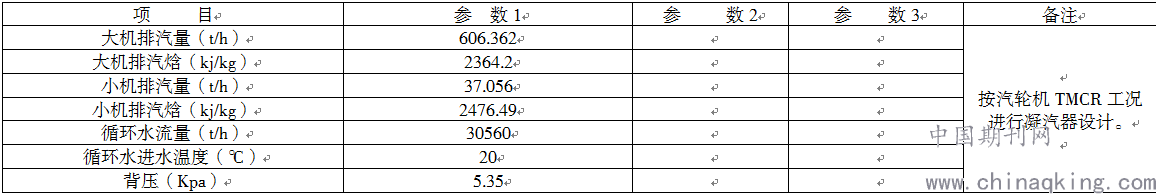

新凝汽器按照汽轮机功率为320MW、循环水入口水温20℃进行设计。

4.2.2新凝汽器的技术性能参数

按照新凝汽器设计参数进行设计,改造后凝汽器的相关技术性能指标如下:

凝汽器型号 N-21530

凝汽器的总有效面积 21530m2

抽空气区的有效面积 1292 m2

流程数/壳体数 2/1

TRL工况凝汽器热负荷 405071.73 kJ/s

传热系数3107.64 J/S.m2.℃

循环水流量30560 m3/s

管束内循环水最高流速 2.3 m/s

冷却管内设计流速1.83 m/s

设计循环水温 20℃

最高设计循环水温33.5℃

清洁系数0.95

设计工况循环水温升11.237℃

凝结水过冷度0.5℃

凝汽器设计工况端差2.87℃

凝汽器出口凝结水保证氧含量20mg/l

管子总水阻50.6 kPa

凝汽器设计背压5.35 KPa(a)

TMCR工况,循环水温20℃,平均背压 5.35kPa(a)下冷却面积余量18.21%

VWO工况,循环水温20℃,平均背压5.35kPa(a)下冷却面积余量14.6%

5 性能要求

保证凝汽器满足下述性能数据:

凝结水过冷度:< 0.5 ℃

平均端差:< 3.5 ℃

凝汽器出口凝结水含氧量:< 20 μg/L

凝汽器循环水允许总温升:< 11.5 ℃

噪声:离开设备外表面1.0m距离处,噪声小于85dB(A)

凝结器改造后,在设计工况下,真空不低于(绝对压力)5.35 KPa。

凝汽器改造后,在其它运行条件(真空严密性、凝汽器热负荷、循环冷却水流量、循环冷却水进口温度、冷却管的清洁程度、汽轮机蒸汽负荷率等)等同的前提下,确保凝汽器背压不比改造前高。

6 改造后的效果

2号机改造前机组月平均负荷227.66MW,过冷度平均值-0.22℃,端差平均值2.68℃,286MW月平均负荷时的过冷度平均值应为-0.27℃,端差平均值为3.36℃,真空平均值86.59 kpa;而从改造后5个月的实验数据可以看出月平均负荷286MW时的过冷度平均值为-0.41℃,端差平均值2.2℃,真空平均值87.796kpa;过冷度和端差平均值都明显降低,真空值较同条件下的值提高了1.176kpa。320MW机组真空提高1KPa,影响机组煤耗约为1.69g/kw.h,标煤单价按500元/吨合计,机组利用小时按每年5500小时计算,则每年可节约:1.176*1.69*320000*5500*500/106≈175.12万元。技术方面,凝汽器改造已有多家电厂结合机组增容改造成功实施,经过重新设计的凝汽器换热性能普遍有所提高,改造技术成熟,安全可靠。安全方面,新更换的不锈钢管解决了原铜管容易泄漏的问题,机组安全性得到了显著提高。经济方面,通过前面的计算分析,改造后4年左右可收回成本,但如果考虑安全方面的影响,改造后机组可靠性将得到显著提高,间接带来的效益将会更大。在凝汽器改造中,以管系置换为手段取代简单换管是一个大趋势。由于管系置换具有可靠性高、热效率高等优点,管系置换不仅安装周期可在一个大修期内完成,而且改善了凝汽器性能。虽然投资比简单换管大,但其回收成本时间更短,是国产凝汽器改造的一种最优方案。

参考文献:

[1] 火电厂凝汽器管板焊接技术规程.中华人民共和国国家发展和改革委员会DL/T 1097-2008

[2] 汪国山.凝汽器热力性能数值仿真及其应用.中国电力出版社.

[3] 凝汽器使用说明书. 东方汽轮机责任有限公司

作者简介:

魏晓东(1983-)汽机本体点检,工程师,从事320MW机组汽轮机本体专业技术管理工作

论文作者:魏晓东

论文发表刊物:《电力设备》2017年第17期

论文发表时间:2017/10/23

标签:凝汽器论文; 机组论文; 汽轮机论文; 铜管论文; 汽轮论文; 过冷论文; 喉部论文; 《电力设备》2017年第17期论文;