摘要:地铁列车制动方式分别为电制动和摩擦制动,制动系统的稳定性是确保地铁列车安全运行的有效手段,在整体运行过程中起到非常重要的作用。本文主要对某地铁列车在运行期间出现的紧急制动响应故障进行分析,并提出对策。

关键词:地铁列车;制动系统;紧急制动响应故障;变载荷阀

一、紧急制动响应故障分析

该列车控制及诊断系统数据显示:“紧急制动响应故障”主要出现在以下 2 个时间段:①列车车辆停站时,司机将主控手柄拉至快速制动位,因列车模式丢失,信号系统施加紧急制动。在列车施加快速制动未缓解时施加紧急制动,由于变载荷阀的机械特性,导致中继阀的预控压力值高于紧急制动目标压力值,制动系统报“紧急制动响应故障”。②列车折返停站时,司机在折返端将主控手柄拉至保持制动位,然后将方向手柄拉至零位,主控手柄拉至零位,在列车施加保持制动未缓解时施加紧急制动,由于变载荷阀的机械特性,导致中继阀的预控压力值低于紧急制动目标压力值,制动系统报“紧急制动响应故障”。

原理分析

(一)制动施加和缓解流程

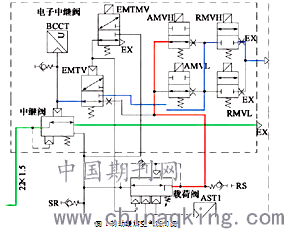

1.紧急制动施加

紧急电磁阀失电,变载荷阀输出压力直接输入到中继阀的预控压力口(红色),中继阀输出为紧急制动压力。

2.常用制动施加

紧急电磁阀得电时,载荷阀输出压力通过制动电磁阀和缓解电磁阀进行调节,形成预控压力(红色)输入到中继阀,达到控制制动缸压力的目的。

3.制动缓解

紧急电磁阀得电时,制动电磁阀和缓解电磁阀同时得电,对中继阀预控压力(蓝色)和制动缸压力(绿色)进行排放。空气流向见图1。

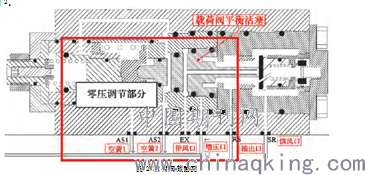

(二)变载荷阀结构及工作原理

制动系统变载荷阀采用固定斜率比(空簧压力 / 输出压力)的压力平衡阀。其固定斜率是靠内部活塞各个作用面的面积的比值来实现的。具体结构如图2。

正常工作状态下,空簧 1 和空簧 2 的压力均来自 于空簧,增压口压力来自于总风提供一个额外的增压。这 3 个压力推动载荷阀平衡活塞向右运动(如图2),顶开底部阀芯,供风口和输出口开始导通,总风压力开始往输出口充风;当输出口的压力开始上升直到其压力足够推动载荷阀平衡活塞向左运动,底部阀芯也随之向左运动直到顶到阀座上,将供风口与输出口隔离,供风口不再向输出口增压,这样输出口压力就达到并稳定在某个压力值。这个压力值与空簧 1 和空簧 2和增压压力形成平衡。

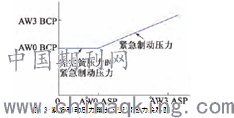

(三)变载荷阀输出压力与空簧的关系

当车辆施加紧急制动时,增压口压力在紧急电磁阀失电时被排出,这时输出口压力仅与空簧 1 和空簧 2形成平衡,即紧急制动压力仅与空簧的实际压力相关。当空簧压力增加时,输出口压力也会增加,空簧压力减小时,输出口压力也随之减小,始终处于平衡状态。变载荷阀输出紧急制动压力应与转向架 1 和转向架 2 的 2 个空簧压力平均值对应,在 AW0~AW3 工况下,空簧压力越大,变载荷阀输出压力也就越大。在0~ AW0 工 况 下,变载荷阀输出压力为恒定值。对应关系如图3所示。

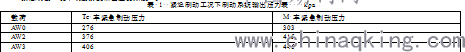

(四)紧急制动响应故障判断逻辑

紧急制动工况下制动系统输出压力如表 1。

紧急制动压力监控分为 3 级:

①紧急制动控制压力响应故障(严重,报红);②紧急制动输出故障(中等,报黄);③紧急制动响应故障(中等,报黄)。其中紧急制动控制压力响应故障对应的是在 600ms 以内紧急压力必须达到目标值50% 以上。紧急制动输出故障对应的是在800 ms 以内紧急压力必须达到目标值50%以上,且EBCU对紧急制动压力输出3.5 s不得超出目标压力42kPa。紧急制动响应故障对应的是 EBCU 对紧急制动压力输出 3.5 s不得超出目标压力28kPa。

三、原因分析

(一)保持制动转紧急制动时中继阀的预控压力低于紧急制动目标压力假设列车紧急制动目标压力为300 kPa,保持制动压力为150kPa,增压口压力为70 kPa,根据变载荷阀的压力调平原理,此时变载荷阀 RS 口的即时输出压力等于紧急制动目标压力与增压口压力之和,即300+70=370kPa。当保持制动转紧急制动时,由于RS口与中继阀预控口导通,RS口的即时输出压力将与保持制动压力叠加,但由于中继阀阀腔容积为变载荷阀的阀腔容积3倍,假设P1等于保持制动压力,P2等于RS 口的即时输出压力,中继阀容积V1与变载荷阀容积V2比值为 3:1,计算公式为:

.png) ()

()

式中:P1—保持制动压力;P2—紧急制动压力 + 增压口压力;V1—中继阀容积;V2—变载荷阀容积;V—中继阀容积 + 变载荷阀容积。

代入参数,通过计算得出列车由保持制动转紧急制动时,中继阀最终预控压力W为205 kPa,低于紧急制动目标压力300 kPa,与实际现象相符。

实际中,变载荷阀输出口压力应随时响应紧急制动压力需求,但是在各种制动模式之间进行切换时,载荷阀平衡活塞需要克服3个 O型圈的摩擦阻力来达到新的平衡,并且,静摩擦阻力一般都要大于动摩擦阻力。因此,当车辆在保持制动(制动缸压力为 70%)切换到紧急制动时,由于紧急制动压力比保持制动压力大,变载荷阀活塞从制动初始位向右运动,在推动活塞由静止状态开始进入新的平衡点时,由于 O 型圈摩擦力存在,而推动力不足,使活塞无法完全复位,在3.5s时不能及时响应准确的制动气压,因此最终出现紧急制动压力输出值低于当前载荷所需目标值的门槛值。

(二)快速制动转紧急制动时中继阀的预控压力高于紧急制动目标压力

假设列车紧急制动目标压力为 300 kPa,快速制动压力即为 300 kPa,此时变载荷阀RS 口的即时输出压力应为 300+70=370 k Pa,当快速制动转紧急制动时,由于PS 口与中继阀预控口导通,RS 口的即时输出压力将与保持制动压力叠加,但由于中继阀阀腔容积为变载荷阀容积的 3 倍,假设快速制动压力P1为300 kPa,P2= 紧急制动压力 + 增压口压力 =370kPa。

将参数代入式(1),通过计算得出列车由快速制动转紧急制动时,中继阀切换瞬间预控压力为317.5 kPa,高于紧急制动目标压力 300 kPa,与实际现象相符。

当车辆在快速制动切换到紧急制动时,由于RS 口蓄压力大于紧急制动压力,变载荷阀活塞由制动初始位向左运动,在推动活塞由静止状态开始进入新的平衡点时,由于O 型圈摩擦力存在,而推动力不足,使活塞无法及时响应,导致多余气压无法快速从EX 口排出,在 3.5 s 时不能及时响应准确的制动气压,因此最终出现紧急制动压力输出值高于当前载荷所需目标值的门槛值。

四、改进对策

(一)由于变载荷阀为机械结构形式,内部橡胶圈的摩擦系数将会随运用时间的延长而发生变化,阀体内部润滑脂由于气候原因产生部分凝固,润滑作用下降,从而导致活塞无法及时回位,造成输出压力产生较大变化。因此,需要定期将变载荷阀输出压力调节到与目标值一致,从而改变变载荷阀左侧气压存储空间,加快气压响应速度,确保输出压力始终稳定。针对此项作业,车辆部检修车间可考虑列入定期修程中进行。

(二)将列车紧急制动输出压力判断公差由±28 kPa调整至±42 kPa。目前,车辆60 km/h 的紧急制动距离标称值为 118 m,根据故障模拟测试,将两节车变载荷阀紧急制动输出压力下限值调整至 50 kPa, 此时,60 km/h 紧急制动距离为 115 m,调整后,紧急制动距离标称值满足性能要求。

五、结语

通过对制动系统工作原理及判断逻辑的分析,得出紧急制动响应故障的原因,及时采取了调整输出值与软件更改的方式解决此问题,但根本原因为变载荷阀内部材质及设计结构缺陷。变载荷阀 O 型圈材质为丁晴橡胶,主要采用低温乳液聚合法生产,耐油性极好,耐磨性较高,耐热性较好,粘接力强。其缺点是耐低温性差、耐臭氧性差,绝缘性能低劣,弹性稍低。根据该材质的特性,O 型圈摩擦系数也会随温差的变化发生一定改变,因此,需要对 O 型圈材质及变载荷阀结构设计进行深入研究与改进。

参考文献:

[1]陆强,杨美传.基于AMESim的地铁车辆空气制动系统的建模及仿真[J].液压气动与密封,2011,10:45-48.

[2]陈振华.地铁车辆制动控制装置试验台研究与开发[D].华东交通大学,2014.

论文作者:周阳

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/28

标签:压力论文; 紧急论文; 载荷论文; 列车论文; 故障论文; 活塞论文; 容积论文; 《基层建设》2017年第24期论文;