摘要:随着我国经济的快速发展,各行各业都在快速发展。化工行业制造生产环节中的管道及相应设备在工况条件下通常面对着较为复杂的内外环境,处于生产流程控制与安全性的考虑需要具备良好的防腐与保温性能。现阶段,随着化工行业生产水平的不断提升,其防腐保温性能执行标准也在不断强化,需要更为科学合理的设计方案,同时有效保证施工环节的整体质量。本文在分析当前化工防腐保温技术的基础上,针对其优化设计进行了研究,并提出了相应的施工注意事项,旨在提供一定的参考与借鉴。

关键要:化工;防腐保温;设计;施工

1 化工防腐保温技术分析

1.1防腐技术

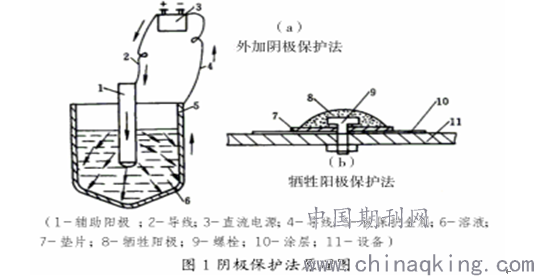

管道防腐技术的基础环节是防腐涂层的应用,通过在管道内外表面增加涂层固化成为隔离外界环境的防腐层,附着在管道当中,有效阻止管道与外部环境中的物质发生化学反应,以此提升管道的防腐蚀性能。同时,阴极保护法也是常用的管道材料防腐技术形式,该方法与上述防腐涂层的联合应用能够收获较为理想的防腐效果。阴极保护法分为外加电流法与牺牲阳极法。下图1为阴极保护法原理图。其中,外加电流法通过在管道外部连接电源的方式改变管道的电势以此避免管道的电化学腐蚀作用,在此过程中管道与负电源极相接,辅助阳极与电源正极相接,管道所处的电位水平将使其免受外部腐蚀。而牺牲阳极法则是通过在管道外部连接金属材料形成新的腐蚀电池,腐蚀作用发生在外部连接的阳极金属之上,以此规避管道腐蚀,该方法主要适用部分管道涂层外露额部分或外接电流水平过低的保护条件,常用的牺牲阳极材料主要有锌基合金、镁基合金及铝基合金等。

1.2管道保温技术

管道保温技术的常见形式是通过在管道外部包裹保温层的形式阻隔管道与外部环境的能量交换,以此获得相应的保温效果。其中,管中管成型保温技术通过PE外护管与管道的嵌套形成保温体系,在PE外护管与管道中间的环状空间内灌注聚氨酯泡沫塑料,最终形成整段保温管。一次成型保温技术也是应用较多的保温形式。该技术将通过防腐性能检验的管道放置在防护层和硬质泡沫保温成型的生产线上实现一次性成型加工。管道焊接位置是保温的薄弱环节,焊口保温管道技术指的是在焊口连接完成后进行防腐保温初步处理,预留管道防腐保温端头,在特制容器中进行保温材料的混合加工,材料发泡制备完成后形成聚氨酯泡沫,材料固化后用补口套进行保温层施工。

2化工防腐保温优化设计研究

2.1防腐层和保温层的选择

在管道防腐层选择过程中,应首先选择具有良好性能的防腐涂层,涂层选择应考虑其绝缘性、稳定性、耐久性、机械强度、耐腐蚀性等,同时应考虑涂层材料的实际应用,应尽量便于施工与现场补口操作。为了充分保证选择的合理性,首先保证涂层与管道防腐性能要求相匹配,同时具备理想的使用寿命,能够确保其在一定时期内的防腐作用。于此同时,应兼顾涂层选择的经济性,降低工程成本。在管道保温层设计与施工环节,其保温材料的选择应以导热系数低、绝热性能好为基本性能指标,同时尽量保证材料的机械性能与化学稳定性。当前常见的管道保温材料包括硬质聚氨酯泡沫塑料、玻璃纤维棉被、憎水性硬质岩棉管壳等。在此类保温材料使用过程中,应充分考虑保温层与管道防腐层的适应性,以此形成协调的防腐保温体系。对于保温层厚度的确定,应尽量按照经济厚度计算结果选择,对于部分外部环境温度条件特殊的情况,可适当提升保温层厚度。

2.2阴极保护优化设计

对于化工管道中的阴极保护,通常采用强制电流法以提升管道的整体防腐性能,具体的优化设计过程应实现以下两点目标:(1)外接电流水平应以化工管道防腐要求相适应,全面符合阴极保护的标准要求,同时具备一定的电流裕量以适应管道运行条件发生变化后的防腐要求。(2)辅助阳极系统应与管道使用寿命相一致,以此保证管道对于外部腐蚀规避的有效性,应对辅助阳极进行定期检查与更换。

3化工防腐保温施工中的注意事项

3.1钢管外观质量复查及表面处理

化工管道自身的质量水平与其防腐保温性能有着直接的关系,因此在进行实际施工之前,应手先对其外观进行检查,结合相应的钢管验收标准检查其是否存在裂纹、折叠、重皮等明显缺陷,管道的尺寸与局部偏差是否与设计标准和施工要求相符合。通过质量检查的钢管方可投入使用,机械除锈并确保其表面清洁度达到规范标准要求。

3.2涂刷底漆

钢管防腐施工涂刷底漆之前,应首选进行表面清洁处理,充分去除附着的尘土、杂质。首层底漆的涂刷应在4h内完成,涂刷材料类型为聚氨酯与防水底漆。在完成首道底漆涂刷后,在其干燥后进行第二道底漆的涂刷,在管道两端150mm长度范围内预留对接段,不进行涂刷。上述两道底漆的总厚度应大于100mm,厚度检测通过涂层测厚仪进行。聚氨酯底漆的涂刷粘度应控制在40-50s范围内,以维持理想的黏聚效果。底漆涂刷施工禁止在雨雪天气中进行,防止水分对涂刷质量的不利影响,部分特殊情况下的施工应搭设公棚,但施工温度应在0℃以上,空气湿度应低于85%。

3.3“管中管”法成型防腐保温层

在使用“管中管”法成型防腐保温层的过程中,应首先对材料进行外观检查,重点核查每根聚乙烯保护管暗泡、麻点、开裂等缺陷。同时应对保护管的尺寸进行检查,检查管道壁厚以及外形尺寸偏差,整体监测标准为厚度偏差±0.2mm,外径偏差±4mm。施工环节应注意管道的防护,避免人为操作对管道形成的损伤。

3.4钢管保温层

钢管保温层泡沫塑料充填之前,应保证钢管和保护管两端的同心度,允许偏差不超过3mm,每批抽查率为2%,且不得少于4根。为达到聚乙烯保护管与钢管整个长度内均能保持同心,关键是在钢管穿入保护管后,采用专用的机具迅速固定聚乙烯保护管外壁,使其强行保持平直。保温层施工时应严格按照配方加温混合材料,并通过端面法兰的进料孔一次性注入塑料保护管与钢管之间的环形空间内。灌注起沫时间控制在30s左右,操作温度以20±2℃为宜。泡沫塑料固化后,拆卸两端法兰模具,同时在泡沫塑料的端面涂刷防水密封胶,涂刷时应均匀、严密、无漏点。然后将发泡完毕的“管中管”从专用机具中移出进行熟化处理,间隔2h才能堆放保存。

3.5补口

首先制作聚乙烯补口套及接线板,采取专用工艺及装置将电磁线预到夹克管和接缝板上。同时作好补口准备,将补口所需材料以及夹具、加热器、搅拌器等装置准备好,并清理补口部位、涂刷防腐漆、固定泡沫支承块,然后安装电熔补口套、焊接、堵接缝堵,最后浇注聚氨酯泡沫塑料、堵注料孔。补口完成后,每个补口处都必须进行外观检查。热收缩套补口表面不应有气泡、皱折和边沿起翘。表面凹凸度小于5mm。按照规范要求和3%的抽查率,剖开补口检查泡沫塑料的浇注质量。

结语

综上所述,化工管道与设备的防腐保温性能控制是一项科学而系统性的工作,行业工作者们应对当前主要防腐保温技术进行研究,结合化工生产的实际需求对设计方案进行合理的优化,严格按照安装施工流程进行操作,切实提升化工防腐保温工作的实际效果,为企业的正常生产与安全管理工作创造有力条件。

参文文献

[1]裴利刚.管道防腐保温技术要点解析[J].四川水泥,2016,(09):317.

[2]孙绍奇.球硅——复合防腐保温材料的应用[J].辽宁建材,2012,(02):21-23.

论文作者:李绍会

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/17

标签:管道论文; 底漆论文; 涂层论文; 钢管论文; 阳极论文; 化工论文; 保温层论文; 《基层建设》2017年第24期论文;