摘要:近年来,我国的经济发展迅猛,为了保证经济结构的合理性,政府加大了对制造业的扶持力度。中厚板作建筑工程常用的板件,其订单具有多品种、多规格、小批量的特点。为了保证中厚板生产的科学性和合理性,对其生产计划方案进行优化是非常重要的。基于此,文章结合邯钢中板厂中厚板生产计划的制约因素,从板件的加热、冷却等方面提出了相应的优化措施,以期能提高中厚板的生产水平。

关键词:中厚板;生产计划;优化方案

引言

建筑行业的发展离不开高性能材料的支持,中厚板作为建筑施工中的小批量材料,其生产品种包括普通碳素结构钢、优质碳素结构钢、低合金结构钢、造船用钢、工程机械用钢、桥梁钢、压力容器钢、管线钢、抗层状撕裂钢及高层建筑用钢等中厚板材。但由于合同总量少、规格品种多,在中厚板生产过程中,企业需要优化轧制生产计划,保证合同能够及时兑现,提升企业的经济效益。因此,企业在中厚板生产过程中,应对其生产计划进行优化,保证中厚板生产能够满足企业的经营需求。

1邯钢中板厂简介

多年来邯钢中板厂一直倡导以质量求生存的理念,产品质量优良性能稳定,2006年宽厚板线高强度船板D32、D36一次性通过中国、英国、法国、德国、美国、挪威、日本、韩国、意大利九国船级社的认证;2007年3月顺利通过欧标认证,获得钢板出口欧洲的许可证。2006-2013年船体用结构钢、低合金高强度钢Q460C、锅炉压力容器用钢Q345R等多个产品获冶金产品金杯奖。

邯钢中板厂中板线为1991年6月投产,现有两座加热炉,分别为步进梁式和推钢蓄热式加热炉,轧机型式为3000mm四辊可逆式轧机,最大轧制力为4000吨,轧制成品钢板尺寸为6~40×1000~2600×6000~14000mm。2012年9月进行HAGC厚度自动控制系统改造及主传动系统改造,新增HAGC控制系统和二级控制模型,建立轧机和生产三级、加热炉二级自动化系统的通讯,改造轧机区水平传动控制、实现轧机区垂直和水平自动化轧钢的目标,设计年产能力70万吨。

2中厚板生产工艺

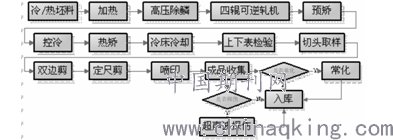

在对中厚板生产计划方案进行优化前,我们需要对中厚板的生产工艺流程进行一个详细的了解,具体如图所示:

3中厚板生产计划方案的优化措施

3.1生产线优化

3.1.1中板线

中板线为1991年6月投产,现有两座加热炉,分别为步进梁式和推钢蓄热式加热炉,轧机型式为3000mm四辊可逆式轧机,最大轧制力为4000吨,轧制成品钢板尺寸为6~40×1000~2600×6000~14000mm。2012年9月进行HAGC厚度自动控制系统改造及主传动系统改造,新增HAGC控制系统和二级控制模型,建立轧机和生产三级、加热炉二级自动化系统的通讯,改造轧机区水平传动控制、实现轧机区垂直和水平自动化轧钢的目标,设计年产能力70万吨。

3.1.2宽板线

宽厚板线为2006年6月份投产,采用3500mm四辊可逆式单机架中厚板轧机,最大轧制力为7000吨,配备有先进的AGC系统,轧制成品钢板尺寸为8~80×1500~3300×6000~16000mm。2014年进行升级改造,3500mm轧机全部采用西马克控制技术,实现了自动弯辊功能;新增γ射线三点测厚仪;增加机后侧待温辊道;新增轧制过程控制模型,具有PSC(规程计算)、PFC(板形和平直度控制)、ASC(自动平面形状控制)、MTS(物料跟踪)等先进功能模块,实现轧钢过程包括批量轧制策略的全自动控制。钢板控制冷却包括超快冷段(DQ)和层流冷却段(ACC),通过预矫直机+DQ+ACC+热矫直机组合,可以真正实现热机械轧制工艺(TMCP),开发出高强高韧细晶钢板如Q550-960、超低碳贝氏体钢如X60-80、E/F级船板、海洋平台用钢等产品,设计年产能力100万吨。

3.1.3热处理工艺

热处理生产线为2007年9月投产,主体设备为一座83.6米无氧化辐射管热处理炉、一座79.9米辊底式明火炉,产线配有抛丸机、加速冷却装置、强力矫直机等设备,可用于压力容器钢、Z向钢等钢板的正火及回火,设计年产能力15万吨。

3.2辊型情况

首先,轧钢生产以轧机为中心,轧辊辊型直接影响生产计划的执行,特别是对厚度≤10mm产品的轧制影响更大。生产计划中的总原则是:应先轧薄规格,后轧厚规格;先轧宽规格,后轧窄规格;先轧变形抗力小钢种,后轧变形抗力大钢种;先轧表面质量要求不高的钢种,后轧表面质量要求高的钢种;先轧较成熟的品种,后轧难轧的品种。

其次,轧制初期,由于轧机弹跳、轧辊热膨胀等因素的综合作用,辊缝的实际断面形状为“哑铃形”,横向板凸度表现为中间厚度比两侧薄0.12~0.18mm,故此在该阶段只能安排轧制厚而窄的钢板。随着轧制的持续,轧辊的热凸度和弹跳量被轧辊磨损量抵消,辊缝的实际断面趋于矩形,宽度同板差趋于最小,可以轧制薄而宽的钢板,保证厚度偏差和同板差。

最后,轧制后期由于轧辊磨损情况较为严重,辊缝实际断面形状为“纺锤形”,横向板凸度表现为中间厚度比两侧厚0.12~0.15mm,故应安排轧制厚度逐渐增大、宽度逐渐减小的钢板。此外,通过出钢记号即可掌握强度组别(表1为强度数据),从而可以确定强度跳跃变化情况。所以轧制计划的编排原则是先宽后窄、先厚后薄再厚,按龟壳布局安排。

3.3全线生产瓶颈

根据生产实际统计,从钢板厚度来看,生产瓶颈为:厚度≤9mm时,定尺剪;厚度9~12mm时,轧机;厚度12~20mm时,定尺剪;厚度在20~25mm时,轧机;厚度为25~35mm时,冷床;厚度为35~50mm时,炉子。根据相应的瓶颈进行合理的生产计划安排。

结束语

总而言之,在中厚板生产计划优化过程中,企业需要综合考虑各个方面的影响因素,比较影响生产计划的权重,由重到轻对其进行优化均衡稳定地按计划生产,提高作业率与机时产量,保证合同的兑现,获取最大的经济效益。

参考文献

[1]邓云飞,王小双.中厚板生产计划优化方案探索[J].宽厚板,2016,(02):27-30.

[2]李学明.优化中厚板生产计划管理的实践[J].宽厚板,2009,(05):12-13.

[3]李善磊,宋汝贵,刘纯,牛玮.浅谈中厚板生产计划的优化对生产的影响[J].山东冶金,2004,(01):20-22.

论文作者:王如江,李圣贤,赵裕健,吕品

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/29

标签:轧机论文; 厚度论文; 中厚板论文; 计划论文; 钢板论文; 加热炉论文; 厚板论文; 《基层建设》2017年第24期论文;