杭州山立净化设备股份有限公司 浙江杭州 311107

摘要:近年来石油、化工及吹瓶机等行业的中高压空压机发展迅猛,其生产出来的压缩空气或多或少会夹带着水份和油渍,它不能像无油空气压缩机一样生产出更纯洁的压缩空气,达不到生产要求。目前各类压缩空气后处理设备主要有:冷冻式干燥机、吸附式干燥机和各级别过滤器,他们之间相互搭配,在工业生产中起着重要的作用。为取得更好的压缩空气露点一般选择吸附式干燥机与之组合使用。中高压吸附式干燥器可应用于上述行业,对丰富公司的产品种类,提高企业的竞争力有重要意义。特此针对额定工作压力8MPa和12MPa两个等级进行设计开发应用。

关键词:中高压;吸附式;干燥器;设计开发

1、吸附式干燥器按压力等级的分类

依据目前所生产的吸附式压缩空气干燥机所参照的标准为国家行业标准JB/T10532-2005《一般用吸附式压缩空气干燥器》。该标准适用于额定工作压力0.4MPa~1.6MPa的干燥器。但其余压力的干燥器也可参照执行。吸附式干燥器按压力等级的分类可参照压力容器的设计压力(p)划分为低压0.1MPa≤p<1.6MPa;、中压1.61MPa≤p<10.0MPa;高压10.0MPa≤p<100MPa;超高压p≥100MPa。四个压力等级。

2、研究的主要设计要点

2.1吸附剂的特性

1)表面吸附和深度吸附,相对应的吸附式干燥器有无热再生和有热再生,前者吸附周期一般为5~10min,后者则可达4~8小时,甚至更长时间;

2)吸附放热、解析吸热。无热再生又可称自热再生,其利用了吸附热,再生时间一般限制在10min内;

3)常温吸附、高温脱附。有热再生利用了这一原理。

4)高分压吸附、低分压脱附。无热再生主要利用这一原理,中高压的则更适合此机理。

5)绝大多数吸附式干燥器都同时利用上述机理,只不过有主有辅而已。

2.2吸附筒体的设计

1)吸附筒体尺寸设计。主要根据空塔流速、接触时间、动态吸附量来确定。

2)吸附筒体承压设计。主要采用SW6-2011《过程设备设计计算软件包》内“高压设备”核算。

3)吸附筒加卸吸附剂口的设计。主要目的是为了方便设备更换吸附剂,但前提是不增加安全隐患。

2.3再生方式的选择

1)焦耳-汤姆逊效应,亦称“节流膨胀”。当压缩气体通过小孔绝热节流时,大多数气体会随压力下降温度成比例降低。为便于记忆可简单归纳为:压缩空气平均压力每降低0.1MPa,温度下降11~12℃。当小孔两端压差不大时,温度变化对吸附剂床层温度影响不大。但当压力级别为中高压时则需小心对待此效应,否则不仅会引起床层温度大幅度降低,还可能对工艺和设备产生重大影响或危害。

2)低压干燥器采用微热再生侧重减少成品气损耗量,而高压干燥器采用微热再生主要为了解决焦耳-汤姆逊效应的负面影响,其次延长吸附周期可进一步降低吸附剂粉化风险和减小频繁泄压排放气体量。此外,真正意义上的微加热再生气,可避免阀门、筒体等在高压、高温重叠工况下的工作寿命缩短现象。

2.4消音器的设计

中高压吸附式干燥器的消音器均选用小孔喷注型,且采用二级排气系统,先用小阀排气降压,然后打开大阀排气再生。

2.5其他部分

中高压吸附式干燥器的第一要点为安全性必须确保。因此在选择阀门、管道、管件以及设备的组装、焊接时均需充分这点。

3、研究的具体方案

3.1吸附的选择

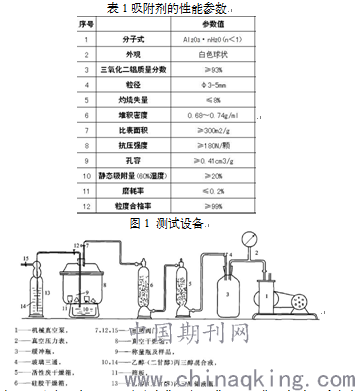

提高吸附剂的本身性能最直接有效的办法就是选用性能更优良的吸附剂或更好的品牌,例如UOP品牌或换活性氧化铝为分子筛。但是该两者均会提高吸附剂的成本。因此我们目前只能在吸附剂类型不变的情况下通过选用其它供应商的产品并加强对其吸附剂的监测手段来确保吸附剂的性能。表1所示,为我司目前活性氧化铝对供应商所要求的性能参数,其中的静态吸附量参数目前根本就没有监测手段,而这项指标又是觉得吸附剂本身吸附性能的主要参数,该参数的测定需一整套完备的测试设备,具体见下图1所示:

结合实际情况建议公司对后续供应商的供货不定期的抽查该参数指标,具体可寻找有相关测定手段的第三方单位来检测。确保吸附剂的本身性能是保证我司所生产的全部吸附类干燥机性能的第一要点。本文中,高压吸附式干燥机中的空气压力在8-12MPa,制备压缩空气露点为-40℃的干燥机,选用活性氧化铝一方面可保证空气露点的要求,另一方面其抗水滴性能好、硬度高可防止粉化;若需制备空气露点在-70℃以下,则需使用分子筛才能保证指标要求。

3.2吸附筒的结构设计

目前,吸附剂粉化是高压吸附式干燥机面临的主要难题之一。从原理上分析,导致吸附剂粉化的主要原因是干燥塔工作是正压和反压循环工作的流程,吸附剂填装时就存在一定的间隙,这就会造成干燥塔内吸附剂的松动和摩擦,容易使得吸附剂表面层脱落并粉化。管道过滤器无法完全过滤粉化的吸附剂,粉末流入后续管道,从而可能堵塞装置的阀件和仪表,进而造成无法预测的损失。常用的传统干燥塔结构是封头和干燥塔体焊接在一起,通过封头上的加料口将吸附剂填装好。

从这个结构、流程可以看出,吸附剂填装时就存在结构死角,吸附剂不可能完全压紧填实。另一方面气流扩散器的长度使得气流路径变短,气流总是选择最小阻力路径流通,减小了吸附床的有效吸附长度,降低了吸附效率。本文中的干燥机采用的是法兰快拆式干燥塔。改进后的干燥塔避免了填装死角,顶部可使用弹簧提供预紧力来进一步防止吸附剂在干燥塔中粉化。其还具有快拆的特点,快拆结构主要采用了法兰结构,拆装只需紧固螺栓、螺母即可。其中吸附塔体上下端均内置有不锈钢过滤装置,首先可作为前后级过滤器的作用,其次对气流的流通具有扩散的作用,使得气体在干燥塔体内的流动范围更加均匀。新型的干燥塔因此具有拆卸方便、防粉化的结构特点,使干燥塔的维修和吸附剂的更换更加方便。

3.3再生方式选择

高压吸附式干燥机其再生气为使用高压成品气经节流减压获得。当压缩气体通过小孔绝热节流时,气体的压力随着温度的降低,温度也成比例的下降。所以高压气体节流会使得再生气的温度降低,而其温度越低越不利于吸附剂的脱附,电加热装置可以解决节流所带来的负面影响。

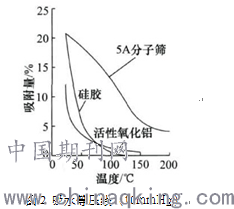

从图2中可以看出活性氧化铝在100℃和20℃下的吸附量的差异比较大,这也成为选择微热再生的一个主要原因。而分子筛在100℃下其吸附率仍然可达14%,所以分子筛比较适合具备完全再生温度的加热再生吸附式干燥机。再生气温度确定为100℃有两优点:1、再生尾气温度低,便于排放;2、对相关的容器的设计温度要求也较低。对应以变压吸附原理为主的吸附式干燥机,再生气压力越低,再生时的气耗也越少。但在实际中,高压气体受减压、节流零部件的限制,再生气压不能达到很低。因此需在实际应用与理想的再生气压间取得一个平衡。综合上述,无热、微热适用的现场工况及工艺要求如下:

①无热再生:适用于机动性强的车载、船载或实验室等撬装移动式或要求快速产气的场合;小排量、断续供气工况优选。

②微热再生:适用于固定场合和连续开机工况。

3.4管件、阀门等

设备内的气动阀门均选用压力等级10MPa和16MPa的气动球阀、该系列气动阀门开启压力小、可靠性强,均为全通径系列。设备内的管件均采用定制,三通、四通、弯头等全选用定制系列,第一考虑管件的承压,最大程度确保设备安全性。

4、结论

中高压吸附式干燥机的研发弥补了市场中高压干燥机的空缺,为中高压用气点提供更洁净的压缩空气,市场前景相当乐观。

参考文献:

[1]张思平,马士虎,谢江辉,汪正清,张德满.活性氧化铝在高压下的露点实验研究[J]机床与液压,2013(7):45-47

[2]黄虎,压缩空气干燥与净化设备[M]机械工业出版社,2005

[3]李申,压缩空气净化原理及设备[M]浙江大学出版社,2005

[4]《Engineering Data Book 12th Edition FPS Volumes Ⅰ&Ⅱ》。Tulsa,Oklahoma,Gas Processors Suppliers Association,2004。

[5]张思平,马士虎,谢江辉.高压微热再生吸附式干燥器的设计研究[J].液压与气动,2012(10):55-58

[6]李大明.高压干燥器再生方式选择与应用[J]压缩机技术,2007(5):34-36

论文作者:金明敏

论文发表刊物:《基层建设》2017年第23期

论文发表时间:2017/12/11

标签:干燥器论文; 吸附剂论文; 干燥机论文; 高压论文; 干燥塔论文; 压缩空气论文; 温度论文; 《基层建设》2017年第23期论文;