摘要:安全高效生产是煤矿企业长期追求的目标,近年来,随着煤炭业的发展,煤矿对挖掘技术需要更高的要求,掘锚机组掘锚一体化对煤炭挖掘起着相当重要的作用。掘锚机组掘锚一体化是煤巷快速掘进中的关键技术,也成为了煤矿高效开采技术的重要组成部分。基于掘锚机组的结构特征,提出顶板和帮部锚杆空间不成排的支护体系;通过改进支护材料、优化操作工序的手段,整体提升了掘进速度。

关键词:掘锚机;特厚煤层;快速掘进;支护工艺

但是从目前我国的煤矿作业的现状来看,我国部分煤矿甚至还存在半机械化作业状态,则大大影响到我国煤矿行业的发展。而国外很多非常先进的煤矿已经实现了全机械化作业。虽然我国很多煤矿都实现了快速掘进,但是其中由于各种因素的存在严重影响到掘进速度。

一、掘锚机组和掘锚一体化技术

1.掘锚机组。以悬臂掘进机和连续采煤机作为基础,通过研发改进这两种技术而创造出的新技术就是掘锚机组。掘锚机组作为一种新型掘进机器,在矿井煤巷作业中它可以实现煤炭开采高效率。经过改进,这种掘锚机能广泛应用到煤炭开采作业中,实现高效掘进的掘锚一体化技术。这种机器既可以挖煤装运,又可以进行锚杆支护施工,能使煤巷高效掘进。掘锚机组经过改进,比之前更好用,更省时省力,提高了掘进效率的同时也增加的开采的安全性。新型掘锚机组没有悬臂掘进机与连续采煤机的缺陷。悬臂式掘进机由于是单巷掘进,它的支护是采用单体锚杆进行支护。支护和掘进不能平行作业,掘进速度受到影响,大大的浪费掘进时间。同时对施工安全也存在着一定的隐患。

2.掘锚一体化技术。掘锚机组是掘锚一体化技术的核心。掘锚一体化的目标是实现高产高效长壁综采的开采的技术。以提高煤炭开采效率和降低开采风险。掘锚机组的不断完善更有效的促进掘锚一体化技术的发展。当今世界有近10多家厂商开发研制掘锚机组,它是一项巨大的技术研究,目前有30几种掘锚机组的机型。经过多年的研究和总结,掘锚一体化技术必须因地制宜,要与具体的使用条件结合起来开发研究。否则,掘锚一体化技术难以达到想要的效果。

二、采矿工程中支护的重要意义

随着我国社会经济水平的不断发展,社会上对于各类矿产需求也在不断增加,这也加快了我国矿产行业的发展,随着矿山的不断开采,人们对于矿产开采安全问题也越来越重视,因此矿山的支护技术和支护设备也发展迅速,采矿工程中支护技术主要是为了保证顶板安全而采用的一种技术手段,一般来说采矿工程的支护技术水平直接关系到了采矿工程的安全以及采矿效率,尤其是井下采掘工作中,支护技术意义重大。在采矿工程中,井下采掘给企业带来了巨大的经济利益,但是同时危险性也非常大,很容易出现矿难事故,因此在采矿工程中,要根据采掘现场的实际情况选择合适的支护技术,从而保证采矿工程的安全进行,避免井下事故的发生,因此积极探索采矿工程中的支护技术具有非常重要的现实意义。

三、实现巷道快速掘进的技术措施

1.掘前勘察。为了实现巷道安全快速掘进的目标,首先要对开采区域的地质情况进行详细的勘察,制定科学合理的施工方案,这样既能保证施工的安全性,又能保证高效的巷道掘进。

2.改进掘进设备和掘进工艺。在巷道掘进作业过程中,选择合适的掘进设备是非常必要的。快速掘进配套设施的完善是实现巷道快速掘进的前提,掘进设备的结构、特性须与掘进工作面的地质条件相适应。在改进掘进设备的同时,快速掘进的配套设施也要完善,掘进工作中的供电系统、运输系统、排水系统、通风系统等不能存在短板,只有掘进配套设备整体高效稳定工作,才能实现巷道的快速掘进。

3.完善组织管理。组织管理的科学性,是实现井下巷道快速掘进的重要保障。随着煤矿机械化程度的不断提升,相关设备操作人员技术水平也需要不断提高。为有效提高巷道掘进速度,采用以工种岗位制为核心的施工管理方式,同时加强组织培训,参考“3E”原则,对相关人员的专业技能培训、安全管理培训,不断提高安全意识,增强技术操作能力。为实现快速的巷道掘进施工,采用多工序平行交叉作业制度,将巷道快速掘进的潜力最大限度地发挥出来。

四、案例分析

1.工程概况。试验地点为金庄煤矿8404工作面2404运输巷,8404工作面为金庄煤矿北四盘区的首采工作面,2404运输巷沿3-5号煤层底板掘进,巷道宽5.5m,高3.6m,掘进断面积为19.8m2。巷道长度为4175m,埋深约300m。

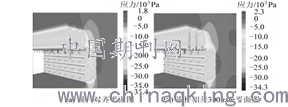

2.现场对快速掘进工艺的优化。为了加快掘进速度,对现场的掘进、支护工艺及系统进行了优化。(1)根据掘锚机的结构特点,提出顶板和帮部锚杆空间不成排的支护体系;掘锚机正规循环作业时,循环进尺为1000mm,设计的锚杆排距为1000mm,但是顶锚杆机和帮锚杆机的固定间距为1 300mm,这样顶锚杆和帮锚杆难以实现一次对齐。现场施工中再进一个循环进尺1000mm,此时帮锚杆滞后3排顶锚杆(2m),然后退机组,后退距离为700mm,开始滞后第3排的帮锚杆的施工,实现了顶部和帮部锚杆的对齐成排。经现场统计,退机组这道工序时间大约为9min,如果把这道工序省略,使帮部锚杆空间上滞后顶部锚杆300mm,这样帮锚杆可以紧跟顶锚杆施工,仅滞后顶锚杆一排,可以实现帮部的及时支护,有助于防止片帮发生。为了对比顶帮锚杆对齐和顶帮锚杆相差300mm的支护应力场分布,使用FLAC3D软件进行模拟。通过对比图1发现顶帮锚杆对齐和顶帮锚杆相差300mm的支护应力场分布大致相同,锚杆周围形成了近似锥形的压应力扩散形态,压应力在靠近锚杆尾部最大,锚杆端部处于较小的拉应力状态。在对齐情况下的最大主应力为0.0354MPa,在相差300 mm情况下的最大主应力为0.034 3 MPa,产生的原因为对齐情况下帮部锚杆的应力场会和顶部锚杆的应力场产生叠加,叠加后的强度略大,但对整体的影响不大。通过分析,由于掘锚机自身结构的原因,帮锚杆机与顶锚杆机相差1 300mm。如果顶帮锚杆相差3 00 mm,不仅可以省去退机组工序,实现快速掘进;还可以在现有基础上对帮部实现及时支护。

图 1锚杆布置应力云图

(2)通过对支护材料进行改进,提高了支护效率;在试验巷道开展之前,开展了详细的支护材料力学性能试验,分析评价了矿方现有支护材料,针对目前井下支护情况,对试验巷道支护材料也进行了较大的调整。(3)对现有操作工序进行了优化。从现场统计操作工序时间来看,割煤需要7.8 min,升顶梁、铺顶网需要5.2 min,顶板支护需要23.2 min,帮部支护需要9.0 min,共需要45.2 min。最耗时的工序为支护,发现其中的主要原因是顶、帮锚杆机的衔接不当,可利用顶板孔锚固剂固化时间,进行帮部钻孔的施工,通过紧密衔接作业后,可减少其中一个钻孔的时间。为减小顶板支护与割煤时间差,应选择高强度(500 MPa)锚杆,实现高预紧力(300 Nm)锚杆支护,以降低间排距,充分发挥掘锚机的割煤速度快、支护较慢的性能优势。

在特厚顶煤巷道中提高掘进速度,巷道前方支承压力峰值位置向掘进工作面靠近,峰值应力增大,产生的侧向应力区和周围煤岩体破坏区的位移都相应减小。通过构建连续的“掘—支—运”系统、提出顶板和帮部锚杆空间不成排的支护体系、改进支护材料、优化操作工序,从而整体提升了掘进速度。通过采用高强度锚杆、高预紧力短锚索技术,实现了特厚煤层的快速高效支护。通过使用掘锚机和配套支护参数,掘进速度提高到14 m/d,同时降低工人劳动强度。

参考文献

[1]袁奎.掘锚机组掘锚一体化掘进技术及应用[J].技术与市场,2016(02):11~12.

[2]丁宜.我国煤巷掘进装备现状及发展趋势[J].工矿自动化,2016(04):23~27.

论文作者:张喜江

论文发表刊物:《新材料.新装饰》2019年2月下

论文发表时间:2019/7/19

标签:锚机论文; 锚杆论文; 巷道论文; 技术论文; 采矿工程论文; 快速论文; 作业论文; 《新材料.新装饰》2019年2月下论文;