摘要:港珠澳大桥岛隧工程沉管预制厂坞门沉箱为中国首件超大型预制混凝土结构的沉箱,其施工质量直接影响坞口区启闭使用功能、止水效果及企业形象、信誉。本文结合坞门沉箱预制施工的实践,对沉箱预制过程中整体尺寸控制进行细述探讨。

关键词:坞门沉箱 模板 尺寸 控制

1工程概况

深坞坞门是港珠澳大桥主体工程岛隧工程的一部分,是干坞工程的关键构件,深坞坞门的质量直接影响干坞的使用性能。

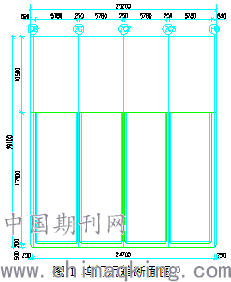

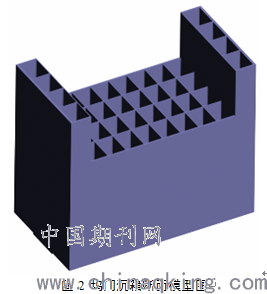

其主要功能是调节干坞内的蓄水高度,实现沉管预制、移动及出运的目的。深坞坞门主要由单一整体沉箱构成,沉箱预制尺寸:长59.00m、宽25.2.00m、高29.10m,内舱格尺寸为5780mm×5565mm,总混凝土方量5365m3,重约1.30万吨,沉箱主体为钢筋混凝土结构,立面断面形状为“U”形,U形槽部分拦水采用钢扶壁结构,沉箱设计顶标高+15.80m设计底标高-13.30m。详见:坞门沉箱断面图及沉箱模型图1,2:

2 坞门沉箱尺寸控制必要性

2.1 必须满足设计提出的技术要求

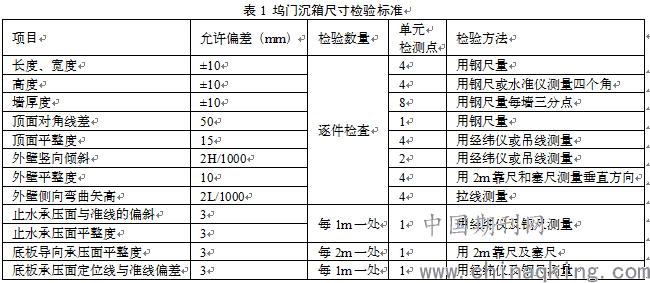

沉箱预制采用混凝土地坪作底模,其允许偏差为5mm; 坞门沉箱设置止水面,止水面与坞口止水边线允许偏差5mm。设计要求的预制构件尺寸允许偏差相对《水运工程质量检验标准JTS257-2008》中偏差值要严格,见表1:

2.2对坞口的启闭使用影响

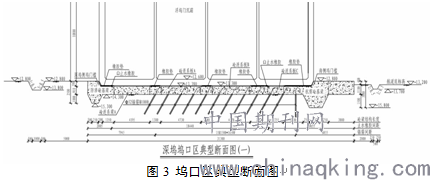

底部承压面直线度不够会导致坞门槛和浮坞门承压面无法贴和,应力集中,对构件造成破坏。下图为坞门座落在坞口底板时情况:

2.3 对坞口止水的影响

深坞内边线出现错台导致深坞钢闸门贴面无法完全密封,达不到止水效果。

2.4 国内首件大体积沉箱,其质量直接影响企业名誉

本次预制坞门沉箱为中国首件超大型沉箱,受到各界的广泛关注,其施工质量的好坏直接影响企业形象与信誉。

3 导致坞门沉箱尺寸出现偏差的可能因素

3.1 人为因素

有关人员现场管理不到位;对图纸、工艺不熟悉产生指挥失误;操作人员质量意识淡薄,不按图纸、施工方案及技术交底施工。

3.2 模板因素

模板加工制作准备工作不充分,没有模板制作方案和计算书;模板制作过程无人监管,加工质量粗糙;制作钢模所用钢板、角钢、槽钢的材质为非标准材料,致使模板刚度不足产生变形;模板安装过程中拉杆等连接件无校紧或漏放,使模板加固不牢出现跑模;模板验收不严格,安装后没有检查连接件数量、加固程度和整体尺寸复测。

3.4 测量因素

测量仪器无检验调试,没有对基准点校核,测量误差过大混凝土浇筑时没有计算分层高度和浇筑速度过快,使模板产生涨模。

4 沉箱尺寸控制对策分析及措施

4.1 人为因素对策分析及措施

从施工最根本抓起,通过培训学习、课件学习、标准化培训、编写方案交底等方法提高技术、质检管理人员对技术知识、图纸、工艺流程、质量控制关键点的深入了解。

现场质量控制要做到关口前移、重心下移,现场各道工序施工均需要技术、质检人员监督旁站,随时进行检查、指导、测量和记录;做到操作有指导,工序严检查,检查有记录,问题有措施,措施有落实,落实有结果,结果要合格。

做好各项交底工作,包括图纸的交底,使管理人员及操作人员熟透图纸内容;技术交底,使参与者认清各道工序施工的关键点,明白工序之间如何衔接、如何操作;强化现场管理力度,采取有效的奖罚措施,奖优罚劣,创造良好的施工氛围。

4.2 模板加工制作控制

4.2.1 模板加工前做好模板检验计算

按每小时浇筑速度(v=1.0m/h),以及初凝时间(t = 6小时)计算,H = 1×6 = 6米。(本计算按0.5m/h的浇筑高度计算,沉箱截面最大高度约为4米)。

F1= 0.22 × 24 × 6 × 1.2 × 1.15 × √0.5 =30.9 kPa;

F2= 24 × 4 = 96.0 kPa。

两值分别为43.7 kPa、96.0 kPa,取较小值30.9kPa作为本工程计算荷载标准值。

有效高度为:h = 30.9/24 = 1.29 米。

倾倒混凝土及振捣时产生的荷载标准值P2= 4.000 kN/m2。

新浇混凝土侧压力设计值q1=(1.2 × 30.9 +1.4 × 4.0)× 0.85 =36.3kN/m2,

采用有限元程序MIDAS CIVIL2010 对整体模板建立空间三维模型,添加边界条件,以及作用荷载进行分析计算,计算模型及结果得出模板设计符合要求。

4.2.2 模板加工质量控制措施

挑选信誉较好并有长期合作的专业厂家进行加工,在加工过程中选派专业人员驻场监造,检查模板材料材质合格证书,抽查模板制作时使用的角钢、钢板、槽钢尺寸是否合格;对模板焊接情况进行详细检查,包括焊缝有否出现咬边、不饱满、假焊和漏焊等情况。并对焊缝长度进行抽查,焊缝长度每3cm偏差不得大于5mm。

模板出厂前需在厂家内进行试拼装,将涉及预制构件的所有模板和零配件进行拼装,并对拼装后的尺寸、垂直度、连接件加固情况检查,确认无任何纰漏后签认出厂合格证,运往现场。

坞门沉箱模板到场时,对每片模板联同监理进行验收和记录,每块模板长取3点测,宽取3点测,并记录好测点的偏差值,偏差值控制在±2mm以内。如偏差值出现较大偏差应及时进行打磨或接长处理。

4.3 模板安装过程控制

模板底部采用顶角螺栓加固,螺栓底部采用圆形钢管嵌入钻出的孔洞中,钢管以每1.5m/个分布,嵌入深度达到20cm,经验算(单个顶角螺栓承受P=γ2EI/(2l)2 =51KN/m2压力>36KN/m2)能达到足够的支撑力;到标准段施工时采用预埋圆台螺母,加连接螺杆固定在墙身,经验算(单根拉杆能承受R=f1A=44KN/m2拉力>36KN/m2)能达到足够的支撑力。前板和侧板接头采用对拉螺栓按1.5m/个进行抱角加固,保证模板整体性。

混凝土侧压力主要集中在模板底部及中部,因此模板上部与内模模板用φ30螺杆对拉,主要防止模板浇筑时出现松动。由于沉箱分层预制,标准段模板安装时根部要与下层混凝土紧贴,并采用泡沫橡胶条进行止浆,保证上下层接茬处不存在错牙。

由于混凝土存在热涨冷缩的现象,因此在模板安装时进行合理的缩尺,通过混凝土热膨胀系数10×E-6/℃=100000mm×25℃×0.00001/℃=25mm,由于混凝土热膨胀为理论值,模板缩尺考虑取中间值,因此缩尺1.25mm为宜。

模板拆除后要进行维护保养,主要为模板的平整度复测,拉线观查模板边顺直度和模板有否出现变形等,如模板产生变形要及时修整。

4.4 测量控制

测量仪器按照必须经过年度检验,为合格产品方可使用到现场施工。测量时采用徕卡tc2002全站仪,经验算仪器测量误差为1mm+150m×10-6=1.15mm,能满足使用要求。(150m为架设点与测量点距离)

在测量前使用业主提供的基准点对架设点进行校核,确认坐标无误后正式开始测量。模板安装到结束测量进行全程跟踪,前模与侧模对接时观测角点位置的变化,再第一时间通知现场技术员进行粗调,待角点坐标与设计基本吻合时及时对模板加固,加固后再次进行复测,再通过拧螺母进行微调,使角点位置与设计位置一致。

整体模板安装完成后对长度、宽度上的两角点、中点进行复测,确认模板边线顺直。

4.5 模板尺寸整体验收

严格执行三检制度,做好施工过程中的自检、互检和专检工作,控制好工序质量。上道工序不合格严禁进入下道工序施工,用过程精品来保证工程精品。验收时检查拉杆数量,抽查拉杆会否松动、螺丝是否已上紧。

验收时采用30m钢卷尺对长度、宽度进行量测,并与测量数据进行校核。 垂直度测量,吊垂线用小卷尺测量垂线与面的间距。检查模板拼缝间是否存在缝隙,如存在缝隙应及时进行填塞。

4.6 混凝土浇筑的控制

为便于施工过程中的实际控制,制定了相关浇筑时混凝土侧压力分布情况表,能有效指导浇筑作业。混凝土坍落度约150mm~200mm,入模温度25℃,混凝土浇筑速度约为0.6~0.8m/h进行施工。

浇筑时试验人员应跟踪混凝土塌落度情况,因为侧压力随坍落度的增大而增大,当坍落度比设计值增大5cm时,其最大侧压力约增加13%。因此必须控制好混凝土供应时的塌落度变化。

混凝土浇筑时派有专职管理人员进行值班和全程跟踪,控制操作队伍下灰速度,并且注意模板在浇筑过程产生的变化。如有异况及时停止浇筑。

5 效果验证

在预制过程中,沉箱每段拆模后实体尺寸进行测量跟踪验证,主要测量长度、宽度、

平整度及垂直度等。通过测量结果的分析、论证,采取的控制措施达到了预期效果,有

效的保证了坞门沉箱实体质量。

6 结语

通过对控制结构尺寸原理的分析,结合在施工中可能出现的因素,采取了针对性的控制措施,避免了因人为原因、模板原因、混凝土浇筑原因等影响,实体尺寸符合设计要求;在施工过程中实体检测底段合格率达到96%,且在不断提高和完善,可以满足后续施工的要求。

参考文献:

[1]港珠澳大桥岛隧工程《第五篇沉管预制厂第三册土建工程第四分册水工上册》设计说明.港珠澳大桥岛隧工程设计分部.

[2]中华人民共和国国家标准《组合钢模板施工技术规范》(GB50214-2001)[M].北京:中国计划出版社.

[3]中华人民共和国交通部《水运工程质量检验标准》(JTS257-2008)[M].北京:人民交通出版社.

[4]中华人民共和国国家标准《混凝土结构工程施工及验收规范》(GB50204-1992)[M].北京:中国计划出版社.

作者简介

陈科(1984-),男,广东韶关人,助理工程师,从事施工质量管理。

论文作者:陈科

论文发表刊物:《基层建设》2017年第15期

论文发表时间:2017/9/22

标签:沉箱论文; 模板论文; 混凝土论文; 测量论文; 尺寸论文; 偏差论文; 工程论文; 《基层建设》2017年第15期论文;