摘要:对铸旋铝合金轮毂旋压模具的设计进行了有限元热模拟分析,并经试验验证,旋压模具选用 4. 5‰的热膨胀系数是正确的。对于正面非机加轮毂,提出了轮毂旋压时采用中心凸台和工艺轮唇同时压料的方法,根据车轮不同结构,尾顶压力范围控制在 4. 5 ~ 6 MPa,并在生产中得到广泛应用。

关键词:铝合金;轮毂;等温挤压;模具设计

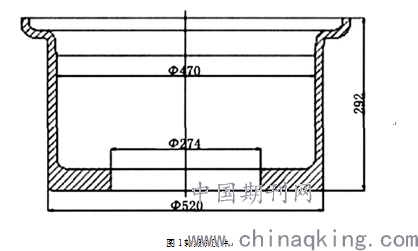

轮毂是车轮上最关键零件之一,它是安装并支承轮胎的基础零件。轮毂与轮胎组成一个整体,共同承受车的重力、制动力、驱动力、汽车转向时产生的侧向力及这些力产生的力矩。轮毂在汽车行驶时处于高速旋转状态,其工作条件严酷。因此,必须有一定的强度、刚度和工作耐久性,还要求其重量轻、质量均匀。图1为某车辆轮毂示意图,原采用钢铁材料铸造、焊接加工而成,严重超重,直接影响了整车性能。采用低密度材料代替传统的钢铁材料,可以有效减轻重量,铝合金具有密度小、比强度高和易于进行多种加工等优点,采用铝合金轮毂是减重的有效途径。

目前铝合金轮毂的成形方法是以压铸为主,但压铸法成品率低,并且容易产生冷隔、气孔、收缩、变形等缺陷,不能满足对强度、韧性和抗疲劳的性能的要求。因此,需要采用塑性成形的方法,根据零件形状的特点,适于采用挤压成形,成形出来的制品尺寸精度高、组织和性能均匀。

1 工艺方案

1. 1 工艺分析

该轮毂所用的材料为铝合金LC4,在常温下塑性较低,成形性能差,但随着温度的升高,其塑性得到极大的改善,该材料在430~ 490℃塑性最好,因此,采用在450℃的下等温挤压成形该零件[2]。等温挤压是将模具加热至变形温度(毛坯在变形过程中不易冷却),使毛坯几乎在恒温下变形,变形的均一性增加,变形抗力和变形功大幅减少,变形放出的热量相应减少,同时,析出的热量在毛坯内分布也更均匀,改善金属在模腔中的流动。该零件属于带凸缘的空心件,采用实心毛坯,反挤出空心件再挤出凸缘。成形关键是Ф470 mm孔的反挤压成形,如直接挤压成形困难而且挤压件会出现裂纹,折叠等缺陷。因此根据本实验室的条件,所用压力机为6 300 kN油压机,采用分步挤压成形,先反挤压得到Ф274 mm孔。再挤压出Ф470 mm孔。

1. 2 工艺路线

根据前面的工艺分析,制定相应的工艺路线如下:下料———预制坯———反挤压———扩口———翻边———机加———热处理。

(1)加热:锻造温度应按照LC4铝合金的性能特点来确定。对于LC4铝合金模锻件,为了获得未再结晶的细晶组织,金属的变形温度应尽可能控制高一些。但是,开锻温度过高时,已变形过的坯料在加热过程中将会发生晶粒急剧长大,结果使锻件的力学性能降低。另外,LC4铝合金在变形过程中温度低,晶粒长大得很快,容易形成粗晶。为减少粗晶的产生,在生产时我们严格控制开锻温度,使终锻温度保证在400℃以上,从而减少了粗晶的产生。所以,LC4铝合金轮毂模锻件的锻造温度应确定为400~ 460℃ ,而开锻温度应定为440~ 460℃。

(2)预制坯:预制坯一般采用墩粗,其作用是获得平整的端面及所需坯料直径和高度,为反挤压过程做准备。在镦粗的过程中,坯料高度降低、断面增大,金属在向下的同时又向水平方向流动,在3向压应力的作用下,金属内部存在的微观缺陷得以消除,同时金属的塑性和致密性也得到了改善。

(3)反挤压:反挤压不但可以减少镦挤工序的成形难度和变形抗力,保证镦挤后获得无折叠、裂纹和其它缺陷的优质锻件,而且也有利于减少镦挤模具的磨损,提高镦挤模具的使用寿命。

(4)机加:铝合金车轮机加工可由普通金切机床组成流水线来完成;也可以1台数控车床和1台数控加工中心为主,辅以其他金切机床组成一个加工单元来完成。后者是较为理想的形式,它既可获得较高的机加工质量,又满足大批量生产对生产效率的要求。

(5)热处理:对于LC4铝合金零件的热处理采用淬火+人工时效。淬火后在4 h或者48 h之内进行人工时效,LC4铝合金淬火时冷却速度越快,强化效果就越好。淬火时间过长有害而无利,所以淬火时间最好短些;加热的次数越少越好,因为,每加热1次,铝合金的抗拉强度就会相应的降低一些。淬火加热用的硝盐炉采用裸露的热电偶测温效果最好,响应的时间最快,所以也更准确。

2 模具设计及工作过程

该零件成形由制坯、反挤压模、扩口模、翻边模完成,为了保证挤压件的尺寸精度,挤压模具中均采用芯轴导向,在保证凸凹模同轴度的同时,有效地控制了轮毂的壁厚差。由于挤压时的变形抗力较高,模具要经受高压及变形热的作用,因此,要求模具有合理的结构、足够的硬度、强度与韧性。

2. 1 墩粗模

本实验室采用了简易的墩粗模具,将2块平板分别固定在压力机的工作台和滑块上,将铸锭放在中间墩粗以达到所需的尺寸。采用简易墩粗模可以降低成本,缩短试验周期。

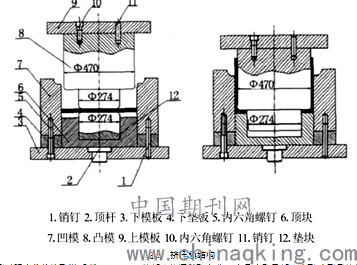

2. 2 反挤压模

Ф274 mm和Ф470 mm孔的成形全是采用反挤压方法,并且坯料的外圆直径不变,采用相同的凹模,因此在凸模的设计中将2个凸模优化在1个中。由于零件为空心件,因此在凹模中加入1个顶块,不但出料时可以将料顺利顶出,中间的内孔在挤压时也有导向作用。模具结构如图3所示。

Ф274 mm的成形过程中,在凹模的顶块中加一垫块,坯料在凸模和垫块的共同的作用下将产生孔。挤压过程采用最大压力,当滑块行程不变时,挤压结束,将坯料取,此时坯料中Ф274 mm孔的壁厚为5 mm左右,把底冲掉。

在Ф470 mm的成形过程中将垫块取出,凸模Ф274 mm的部分从坯料孔内进入,由于内孔已部分成形,成形后的部分内孔对反挤凸模有一定的导向作用,因而有利于减少壁厚差的产生。坯料在反挤压凸模的作用下产生轴向变形,金属在规定的环状间隙中向上流动,坯料高度增加形成深孔[5]。由于挤压过程中单位挤压力很大,凸模的过渡部分采用圆滑过渡,避免缺痕引起的应力集中。在2次反挤压过程中坯料加热到450℃ ,保温3 h,模具温度加热到460℃ ,挤压时使用带有热电偶测控温的加热保温装置进行补热。将石墨水润滑剂均匀地涂在挤压模内壁,加热状态下,水分蒸发,在挤压模内壁形成一层致密的石墨薄膜,从而达到润滑效果。

2. 3 扩口模与翻边模

扩口与翻边只是在坯料顶端口部进行变形,凸模仍采用反挤压的凸模,只是在上面加上不同的镶块,镶块形状如图4所示。由于收口与翻边工序为局部变形,变形容易,因此,加热温度200℃ ,只需将凸模预热即可。

结束语:汽车铝合金轮毂等温挤压新工艺的研究,成功地解决了铝合金轮毂的制造技术,挤压产品如图5所示。实际应用表明,用铝合金整体成形方法代替传统的钢板焊接加工和铸造工艺,减轻重量60%,抗拉强度、屈服强度和机械性能得到改善,提高了车辆加速和减速性能,减少油耗,提高了车辆的运行速度。

参考文献:

[1]张庆玲. 铝合金轮毂强力旋压数值模拟技术研究. 农业装备与车辆工程,2015.3

[2]彭子明. 强力旋压工艺分析软件及旋压力和偏载力研究. 2016.4

[3]孙丽丽. 轮毂旋压过程的数值模拟.2016.2

[4]蒋国璋,陈荣,孔建益. 轮毂实体模具设计及方法研究. 2014.11.

论文作者:曾华

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/28

标签:轮毂论文; 坯料论文; 铝合金论文; 模具论文; 温度论文; 零件论文; 塑性论文; 《基层建设》2017年第24期论文;